| | |

| Potenziale und Risiken von ultra-hochfesten Schrauben , ein Fachartikel

|

|

Autor

|

Thema: Rundlauf prüfen von Werkstücken (8485 mal gelesen)

|

ChrisLfd

Mitglied

Konstrukteur

Beiträge: 8

Registriert: 20.06.2013 Pro/ENGINEER Wildfire 4.0

|

erstellt am: 20. Jun. 2013 19:08

erstellt am: 20. Jun. 2013 19:08  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Hallo CAD Gemeinde, wir fertigen bei uns Drehteile in großen Stückzahlen.

Diese werden in 2 Aufspannungen gedreht. Grob beschrieben sind das flache Ringe AußenØ60mm, InnenØ30mm Höhe 15mm Auf der Zeichnung wird ein Rundlauf von 0,02mm vom InnenØ zum AußenØ gefordert. Wie würdet Ihr diese Teile Prüfen bei 100% Kontrolle und ca. 1500 Stk am Tag.

Wir haben da eine Lösung aber ich finde die recht ungenau. Gruß Chris Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Roland Schröder

Ehrenmitglied V.I.P. h.c.

Dr.-Ing. Maschinenbau, Entwicklung & Konstruktion von Spezialmaschinen

Beiträge: 13713

Registriert: 02.04.2004 Entwicklung von Spezialmaschinen und Mechatronik

Autodesk Inventor

|

erstellt am: 20. Jun. 2013 19:29

erstellt am: 20. Jun. 2013 19:29  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ChrisLfd Nur für ChrisLfd

|

Krümmel

Ehrenmitglied V.I.P. h.c.

Konstrukteur mit rotierter Vergangenheit

Beiträge: 6251

Registriert: 14.09.2008 Was mit SWX so alles geht ;-)

|

erstellt am: 20. Jun. 2013 20:01

erstellt am: 20. Jun. 2013 20:01  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ChrisLfd Nur für ChrisLfd

Hallo, die würde ich überhaupt nicht prüfen  Die würde ich in einer Aufspannung fertig drehen und dann abstechen . Damit wäre der Rundlauf der Maschinenspindel gegeben und der liegt mit Sicherheit unter 0,02 mm. Stell mal ein Bild der Zeichnung ein , dann kann ich Dir da näheres zu sagen. Grüße Andreas  ------------------

Stillstand ist Rückschritt Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

ChrisLfd

Mitglied

Konstrukteur

Beiträge: 8

Registriert: 20.06.2013 Pro/ENGINEER Wildfire 4.0

|

erstellt am: 20. Jun. 2013 21:13

erstellt am: 20. Jun. 2013 21:13  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Wir stellen im Prinzip solche Getriebeteile her. Zeichnungen darf ich nicht veröffentlichen. (Automobilzulieferer) Die Roteile sind Schmiedeteile mit knapp 2mm Aufmaß ringsrum.

Ist also nix mit abstechen und gut.  Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Krümmel

Ehrenmitglied V.I.P. h.c.

Konstrukteur mit rotierter Vergangenheit

Beiträge: 6251

Registriert: 14.09.2008 Was mit SWX so alles geht ;-)

|

erstellt am: 20. Jun. 2013 21:29

erstellt am: 20. Jun. 2013 21:29  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ChrisLfd Nur für ChrisLfd

Hallo, dann seit ihr also ohne Einfluss auf die Konstruktion der Bauteile  So manches Drehteil ist schon verschissen wenn es nur gemalt ist. 1500 Stück täglich vernünftig , der Planlauf spielt da ja auch noch mit , zu prüfen  Würde da ernsthaft versuchen den Produktionsprozess so auszulegen das sich eine Prüfung erübrigt. Mann kann auch bei einem Gussteil die relevanten Flächen in einer Aufspannung erledigen , und nicht so relevante in der Zweiten

Grüße Andreas

------------------

Stillstand ist Rückschritt Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

ChrisLfd

Mitglied

Konstrukteur

Beiträge: 8

Registriert: 20.06.2013 Pro/ENGINEER Wildfire 4.0

|

erstellt am: 20. Jun. 2013 21:46

erstellt am: 20. Jun. 2013 21:46  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Sagen wir mal so, wir können immerhin entscheiden was in welcher Aufspannung bearbeitet wird. Ist das einmal entschieden, muss bei jeder Änderung ein Antrag zum Kunden. Der prüft das dann, eine neue FMEA muss gemacht werden und und und... ein langwieriges Spiel.  Mich würde mal interessieren ob hier noch mehr mit diesen Stückzahlen und der Prüfung der Teile

auf Rundlaufabweichung im Forum sind. Zwecks Lösungsfindung...  Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Ing. Gollum

Mitglied

Sondermaschinenbau

Beiträge: 1064

Registriert: 11.03.2005 Win7 64-Bit

SWX 2013

Ansys 13

Labview 2012

|

erstellt am: 20. Jun. 2013 22:14

erstellt am: 20. Jun. 2013 22:14  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ChrisLfd Nur für ChrisLfd

|

Roland Schröder

Ehrenmitglied V.I.P. h.c.

Dr.-Ing. Maschinenbau, Entwicklung & Konstruktion von Spezialmaschinen

Beiträge: 13713

Registriert: 02.04.2004 Entwicklung von Spezialmaschinen und Mechatronik

Autodesk Inventor

|

erstellt am: 20. Jun. 2013 23:02

erstellt am: 20. Jun. 2013 23:02  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ChrisLfd Nur für ChrisLfd

Zitat:

Original erstellt von ChrisLfd:

...Prüfung der Teile auf Rundlaufabweichung...

Es kann sich ja zumindest mal darüber austauschen, wer Lust dazu hat. Nur wird sich da kaum jemand finden, wenn die Informationslage weiterhin so dürftig ist. Dass die Bauteile nicht veröffentlicht werden sollen, ist ja OK, aber um die Güte oder Verbesserungen eines Messprinzips zu diskutieren, benötigt man zumindest eine Skizze davon, wie es bisher gemacht wird! ------------------

Roland

www.Das-Entwicklungsbuero.de It's not the hammer - it's the way you hit! Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

ThoMay

Ehrenmitglied V.I.P. h.c.

Konstrukteur

Beiträge: 5260

Registriert: 15.04.2007 SWX 2019

Windows 10 x64

|

erstellt am: 21. Jun. 2013 05:44

erstellt am: 21. Jun. 2013 05:44  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ChrisLfd Nur für ChrisLfd

|

Rainer Schulze

Ehrenmitglied V.I.P. h.c.

Dipl.-Ing. im Ruhestand

Beiträge: 4419

Registriert: 24.09.2012

|

erstellt am: 21. Jun. 2013 07:24

erstellt am: 21. Jun. 2013 07:24  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ChrisLfd Nur für ChrisLfd

>>Würde da ernsthaft versuchen den Produktionsprozess so auszulegen das sich eine Prüfung erübrigt. Bei DEN Stückzahlen wäre das auch meine erste Wahl.

Aber wenn denn eine 100%-Prüfung notwendig erscheint -

der klassische Weg dürfte wohl eine Prüflehre sein.

------------------

Rainer Schulze Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Press play on tape

Ehrenmitglied

Konstrukteur und sonst nix!

Beiträge: 1945

Registriert: 30.04.2007 Creo Elements Direct Modeling 17

|

erstellt am: 21. Jun. 2013 08:39

erstellt am: 21. Jun. 2013 08:39  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ChrisLfd Nur für ChrisLfd

Hallo, da ja unbekannt ist wie seither gemessen wird einfach mal ein nicht ganz kostengünstiger Vorschlag meinerseits wie man das machen könnte bzw. wie so etwas zum Beispiel in der Automobilindustrie gemacht wird. Eine Meßvorrichtung  integriert in den Fertigungsprozess (oder wird von Hand beladen entladen? integriert in den Fertigungsprozess (oder wird von Hand beladen entladen? Eine Meßvorrichtung mit Meßdorn, könnte möglich sein mit nur Meßtastern (Solartron, Marposs) ein Meßdorn der von oben in die Bohrung fährt und gleichzeitig die Außenkontur anfährt (Werkstück fest gehalten) das ganze dann mittels Meßrechner ausgewertet und statistisch erfasst. Das nennt man dann SPC (Statistical process control) und sollte bei entsprechen wichtigen Bauteilen (es wird ja wohl 100% Prüfung vom Kunden gefordert) auch so gemacht werden. Vorteile, Meßprotokolle automatisch erstellt gespeichert und nachweisliche Qualität der Bauteile. Allerdings kostet es auch eine Stange Geld. Außerdem habe ich gerade eher eine Konzentrität gemessen, wenn diese Prüfung auch nicht ausreicht wird's noch teuerer, genaue Spindel mit Antrieb um auch wirklich den lauf zu messen. Wie wird's denn nun gemacht? gruß Heiko ------------------

----- Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Hohenöcker

Ehrenmitglied V.I.P. h.c.

Ingenieur

Beiträge: 2397

Registriert: 07.12.2005

|

erstellt am: 21. Jun. 2013 09:03

erstellt am: 21. Jun. 2013 09:03  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ChrisLfd Nur für ChrisLfd

So ähnlich wie Heiko würde ich mir das auch vorstellen. Einfach mit den bekannten Messgeräte-Herstellern mal drüber reden. ------------------

Gert Dieter  Wir sehen die Dinge nicht so, wie sie sind, sondern so, wie wir sind. Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Ex-Mitglied

|

erstellt am: 21. Jun. 2013 11:58

erstellt am: 21. Jun. 2013 11:58  <-- editieren / zitieren --> <-- editieren / zitieren -->

Wenn es der Endkunde verlangt, ist eine QS nicht unnötig, egal wie gefertigt wird, sondern absolutes Muss. Und selbst wenn dein Fertigungsprozess bestens optimal läuft: Du musst den Werkeugverschleiß beachten, du muß bei automatischem Werkstückwechsel die Positionierung im Auge behalten, die Spannvorrichtung ist nicht mehr ok, das Vormaterial kann schon Untermaß haben; und und und. Wenn das Getriebeteile für PKW sind: die werden beim Getriebebauer so wie angeliefert eingebaut. Wenn es dann zu Reklamationen kommt: Rückrufaktionen, Kundenbeschwerden, Getriebe total zerlegen, Kosten ohne Ende, die am Teilefertiger hängen bleiben, weil dann mit Sicherheit ein Verursacher gesucht und auch gefunden wird. Leider ist uns der Fertigungsablauf unbekannt, aber wenn es ein automatisierter Ablauf ist und hohe Stückzahlen gefertigt werden und Kosten gespart werden sollen, dann auf einen vernünftigen und vertretbaren Prüfumfang einigen mit dem Hersteller und nach dem letzten Arbeitsgang auch automatisch messen (100%) und manuelle Stichproben ( 5%). [Diese Nachricht wurde von radloser am 21. Jun. 2013 editiert.] |

ChrisLfd

Mitglied

Konstrukteur

Beiträge: 8

Registriert: 20.06.2013 Pro/ENGINEER Wildfire 4.0

|

erstellt am: 21. Jun. 2013 18:18

erstellt am: 21. Jun. 2013 18:18  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

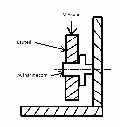

Hallo zusammen, habe mal eine grobe Skizze beigefügt, wie jetzt geprüft wird.

Zur Erklärung: 1. Werkstück wird auf den Aufnahmedorn aufgesteckt

2. Messuhr drückt mit einer Messspitze (Kugel) oben gegen den AußenØ vom Werkstück

3. Werkstück wird gedreht Ja 100% Kontrolle ist hier gefordert, da die Teile wie schon erwähnt direkt im Getriebe verbaut werden.

SPC ist ein guter Hinweis. Wird auch schon teilweise gemacht. Gruß Chris Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Krümmel

Ehrenmitglied V.I.P. h.c.

Konstrukteur mit rotierter Vergangenheit

Beiträge: 6251

Registriert: 14.09.2008 Was mit SWX so alles geht ;-)

|

erstellt am: 21. Jun. 2013 18:50

erstellt am: 21. Jun. 2013 18:50  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ChrisLfd Nur für ChrisLfd

Hallo, was ich jetzt nicht verstehe  Wenn ich der Abnehmer der Bauteile wäre und auf eine 100% Prüfung bestehe, würde ich auch die Prüfmethode vorschreiben . Die gezeigte gefällt mir nicht besonders. Vorausgesetzt die innere Bohrung inclusive beider Fasen sind in einer Aufspannung gedreht,würde ich das lieber zwischen zwei Spitzen spannen. Der Kegelwinkel muss dabei kleiner dem Fasenwinkel sein damit bei der Messung der Einfluss der Planflächen außen vor bleibt.

Grüße Andreas

------------------

Stillstand ist Rückschritt Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Ex-Mitglied

|

erstellt am: 21. Jun. 2013 20:26

erstellt am: 21. Jun. 2013 20:26  <-- editieren / zitieren --> <-- editieren / zitieren -->

Wenn das Prüfteil so auf einen Dorn gesteckt wird, messe ich ungenau. Nur mit Spiel läßt sich das Teil aufstecken und das Spiel verfälscht die Messung. Zitat:

Vorausgesetzt die innere Bohrung inclusive beider Fasen sind in einer Aufspannung gedreht,würde ich das lieber zwischen zwei Spitzen spannen.

Korrekt. Nur dann stimmt die Messung. Ist das nicht der Fall: Spannzange für Bohrungsaufnahme, gibt es, oder kann man selbst herstellen. 1500 Stück täglich = ca. 1 Stück/min.: da ist ja 1 MA/Schicht nur mit messen beschäftigt. |

ChrisLfd

Mitglied

Konstrukteur

Beiträge: 8

Registriert: 20.06.2013 Pro/ENGINEER Wildfire 4.0

|

erstellt am: 24. Jun. 2013 18:45

erstellt am: 24. Jun. 2013 18:45  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Ja die Planfläche (Anlagefläche am Dorn) wird inkl. Bohrung und Fasen in einer Aufspannung gedreht. An den Maschinen ist Handbeladung. Das Messen dauert pro Teil einige Sekunden. Mir gefällt die Methode auch nicht, deshalb ja auch mein Beitrag.  Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Foren auf CAD.de

Foren auf CAD.de

Allgemeines im Maschinenbau

Allgemeines im Maschinenbau

Rundlauf prüfen von Werkstücken

Rundlauf prüfen von Werkstücken

![]()

integriert in den Fertigungsprozess (oder wird von Hand beladen entladen?

integriert in den Fertigungsprozess (oder wird von Hand beladen entladen?