| | |

| KonTec Maschinenbau GmbH mit "uversa" auf der All About Automation, eine Pressemitteilung

|

|

Autor

|

Thema: Materialsparende Konstruktion (3450 / mal gelesen)

|

Gandalf2000

Mitglied

Beiträge: 9

Registriert: 25.01.2016

|

erstellt am: 25. Jan. 2016 16:45

erstellt am: 25. Jan. 2016 16:45  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

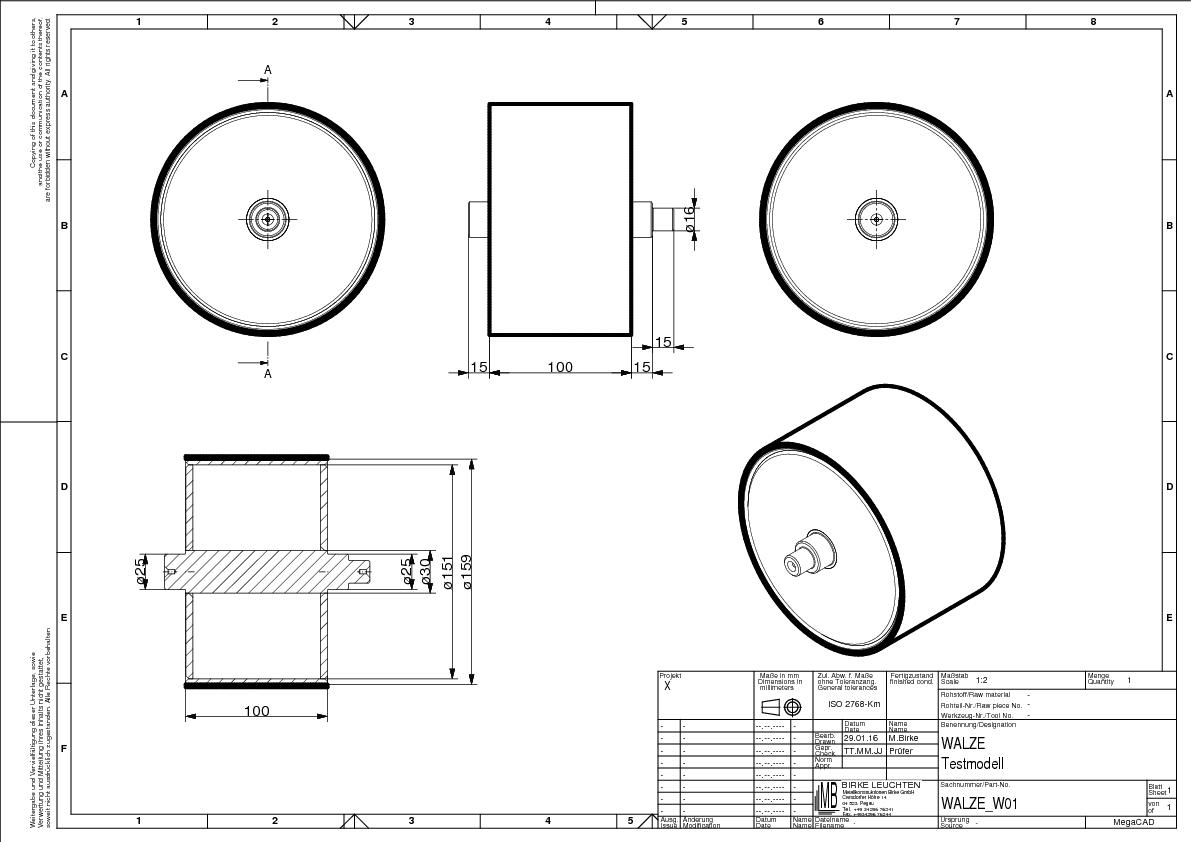

Hallo liebe Forengemeinde, ich stöbere schon länger hier im Forum herum, ohne mich anzumelden und lese immer recht interessiert, welche verschiedenen und einfallsreichen Lösungsvorschläge hier zu Tage gebracht werden. Jetzt stehe ich selbst vor einem Problem, bei dem ich Hilfe benötige. Das Bauteil was ich bauen möchte ist in der Zeichnung anbei zu sehen - es ist ein zylindrisches Bauteil. Auf dem Zylinder mit 150 mm Durchmesser soll eine Oberfläche mit hohem Reibwert aufgebracht werden - dies wollte ich via Klebeband realisieren, so kann ich verschiedene Gummiarten testen. Das Problem ist, dass ein solches Drehteil vom Material her relativ teuer ist und eigentlich muss das Teil nicht so massiv sein. Die zwei 25er Durchmesser sind für Gleitlager vorgesehen. Ich hatte die Konstruktion auch schon als normale Welle + 2 Gummiräder von Blickle, allerdings ist das auch nicht viel günstiger und mir fällt die "Testmöglichkeit" weg. Als Material wäre bei der massiven Variante natürlich Aluminium viel Wert, allein aus Gewichtsgründen. Die Anforderungen an das Bauteil sind relativ gering, es wird mit Spritzwasser in Berührung kommen. Die Lasten sind ebenfalls relativ gering. Ein 150er Rohr wäre auch noch machbar, allerdings müssten die zwei angeschweißten Wellenenden dann sehr genau eingeschweißt werden. Achja: Der 150er Durchmesser ist nicht bindend, lieber wären mir sogar 160, aber dann wird im Moment das Rohmaterial wesentlich teurer. Weis jemand Rat? Beste Grüße Jeff Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

myca

Ehrenmitglied V.I.P. h.c.

Konstrukteur

Beiträge: 4383

Registriert: 15.06.2007 SW 2007

SW 2018

2,67 GHz,2 GB, ATI FIRE GL V5200, XP 64

3,4 GHz, 8GB, ATI FIRE PRO V7800, WIN 10 Pro

|

erstellt am: 25. Jan. 2016 17:06

erstellt am: 25. Jan. 2016 17:06  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Gandalf2000 Nur für Gandalf2000

|

Gandalf2000

Mitglied

Beiträge: 9

Registriert: 25.01.2016

|

erstellt am: 25. Jan. 2016 18:14

erstellt am: 25. Jan. 2016 18:14  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Hallo Thomas, danke erstmal für deinen Beitrag. Eine ähnliche Lösung schwebte mir auch vor Augen, allerdings mit S-Grün (etwas Wasserunempfindlicher) - die Lösung habe ich dann aber wieder verworfen, weil ich dann eine Fügestelle zwischen Welle und S-Grün brauche. Dasselbe wäre ja auch bei Holz der Fall. Dann müsste man hier vermutlich auf Scheiben gehen, um die Passfedernut vernünftig ins Material zu bekommen. Mfg Jeff Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

ThoMay

Ehrenmitglied V.I.P. h.c.

Konstrukteur

Beiträge: 5260

Registriert: 15.04.2007 SWX 2019

Windows 10 x64

|

erstellt am: 25. Jan. 2016 19:49

erstellt am: 25. Jan. 2016 19:49  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Gandalf2000 Nur für Gandalf2000

Hallo und ein Willkommen hier im WeltBestForum Jeff. Du schreibst:

Zitat:

weil ich dann eine Fügestelle zwischen Welle und S-Grün

Ja und?

Je nach auftretendem Drehmoment kleben mit 2K Kleber. Oder Scheibe aus Stahl, Welle aus Stahl in durchgehende Bohrung der Scheibe, verschweißen und fertig drehen.

Oder beides mittels Schrumpfen verbinden. Passunge kannst du ausrechnen. Weiter schreibst du:

Zitat:

dies wollte ich via Klebeband realisieren, so kann ich verschiedene Gummiarten testen.

Und du bist dir sicher, das du das Gummi (Welches denn?) mit Klebeband befestigen kannst? Meist haben die Hersteller solcher Materialien auch selbstklebende Bänder. Gruß

ThoMay ------------------

Hast du Fragen?

Brauchst du

Schaut mal nach im Bereich

Alle Foren => Wissenstransfer.

oder

Konstrukteure Online hier bei CAD.de

Richtig fragen -

Nettiquette - Konstruktionshilfen - Systeminfo - Unities - CAD Freeware - Forenübersicht - 3D Modelle - SolidWorks Videos Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Gandalf2000

Mitglied

Beiträge: 9

Registriert: 25.01.2016

|

erstellt am: 25. Jan. 2016 20:22

erstellt am: 25. Jan. 2016 20:22  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Danke für deine Antwort Fügestelle -> Mehrkosten Die Schweißvariante wird auch deutliche Mehrkosten aufwerfen - da kann ich die Welle ja auch direkt aus einem Teil machen. Hätt ja sein können dass es da irgendwelche Normteile gibt die ich übersehen habe  Mit Klebeband meinte ich welches von 3M, dort gibt es welche mit verschiedenen Gummierungen oder auch AntiRutschbäder die ich dann durchtesten könnte. Ich denke ich nehme eine Stahlwelle, Rechne die Fläche aus die ich für die Haftung mit Kleber brauche und mache den Mittelteil dann entsprechend groß. Dann ein Teil aus S-Grün drüber um die 160 mm zu erreichen und dasrauf dann die Haftschicht. Mit freundlichen Grüßen Jeff Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

ThoMay

Ehrenmitglied V.I.P. h.c.

Konstrukteur

Beiträge: 5260

Registriert: 15.04.2007 SWX 2019

Windows 10 x64

|

erstellt am: 25. Jan. 2016 21:06

erstellt am: 25. Jan. 2016 21:06  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Gandalf2000 Nur für Gandalf2000

|

Gandalf2000

Mitglied

Beiträge: 9

Registriert: 25.01.2016

|

erstellt am: 25. Jan. 2016 22:09

erstellt am: 25. Jan. 2016 22:09  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

|

Euroschwede

Mitglied

BSc. Mechanical Engineering

Beiträge: 194

Registriert: 15.11.2004 WIN 10

Solid Works 2018

ACAD 2018

HP z600 Workstation

|

erstellt am: 26. Jan. 2016 07:01

erstellt am: 26. Jan. 2016 07:01  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Gandalf2000 Nur für Gandalf2000

Hallo Gandalf, würde es von der Festigkeit denn auch mit Hart PVC oder POM funktionieren? -Ich meine jetzt komplett aus Kunststoff. Ev. andere Lagerung oder Wellenschutzhülsen drauf.

Gruß

Kris

------------------

/wer glaubt alles zu wissen, weiß nichts. Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

GAGÖMI

Mitglied

Konstrukteur

Beiträge: 228

Registriert: 10.04.2012

|

erstellt am: 26. Jan. 2016 14:31

erstellt am: 26. Jan. 2016 14:31  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Gandalf2000 Nur für Gandalf2000

Hi, nimm ein passendes Alurohr, Ansatz eindrehen, links und rechts die Zapfen aus Stahl drehen, einsetzen verstiften! schon hast du die Welle/achse fertig. Rundlauf, Symetrie ect. scheint mir eine untergeordnete Rolle zu spielen. somit hast du eine kostengünstigen Versuchsträger. wenn du den reibwiederstand deines Gummis ermitteln willst, so rate ich von irgendwelchen Klebern ab. das wird dauerhaft nicht halten (wärme) wir sind Hersteller von Elastomeren auf walzen! ohne vernünftiges haftmittel wird dein gummi nicht halten. gruß ------------------

Gruß GAGÖMI Konstrukteur

Technischer Redakteur Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Leo Laimer

Ehrenmitglied V.I.P. h.c.

CAD-Dienstleister

Beiträge: 26140

Registriert: 24.11.2002 IV bis 2019

|

erstellt am: 27. Jan. 2016 21:08

erstellt am: 27. Jan. 2016 21:08  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Gandalf2000 Nur für Gandalf2000

Hallo, Mir fehlt bei diesen Überlegungen die benötigte Stückzahl?

Wenn's um ein einzelnes Bauteil geht scheint mir jedes herumtüfteln teurer als das simple aus-dem-Vollen drehen.

Erst bei gewissen Stückzahlen lohnt sich das optimieren nach Gewicht (wobei man da schon realistisch bleiben muss, z.B. ein nahtloses Rohr wiegt zwar deutlich weniger als Vollmaterial, kostet aber pro kg ein Vielfaches, weiters verteuern sich meist Bauteile ziemlich wenn mehrere Fertigungsschritte durchlaufen werden müssen, also z.B. Vordrehen + Schweißen + Fertigdrehen).

Also immer schön realistisch kalkulieren!

------------------

mfg - Leo Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

MABI

Ehrenmitglied

Leuchtenbauer

Beiträge: 1978

Registriert: 18.12.2003

|

erstellt am: 28. Jan. 2016 15:08

erstellt am: 28. Jan. 2016 15:08  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Gandalf2000 Nur für Gandalf2000

Hallo Jeff, es kommt immer darauf an, was für Möglichkeiten du hast. Das merkst du schon an den unterschiedlichen Antworten.

Wer vorwiegend Stahl verarbeitet, sucht zuerst die Lösung mit Stahl. Der Kunststoffverarbeiter nimmt Kunststoff und...!

Schnell und einfach wäre ein Rohr und zwei Deckel gelasert mit Loch d=30 eine Stange durch und innen verschweißt.

Das Ganze ins Rohr und die Deckel verschweißt. Dann den Rohling auf die Drehbank und das Teil fertig gedreht. So mein Vorschlag mit meinen Möglichkeiten.  ------------------

Gruß Matthias  bald bin ich groß bald bin ich groß  Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Gandalf2000

Mitglied

Beiträge: 9

Registriert: 25.01.2016

|

erstellt am: 28. Jan. 2016 19:32

erstellt am: 28. Jan. 2016 19:32  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Hallo, danke im Voraus für die interessanten Antworten. Stückzahl:

Aktuell bin ich bei der Konstruktion eines Prototypen angelangt - Stückzahl also 1. Sollte der Prototyp nach meinen Vorstellungen funktionieren sind wir bei der ersten Produktionswelle bei einer Stückzahl von 100. Anschließend, wenns läuft, 1000. Produktionsmöglichkeiten:

So gut wie keine. Eine präzise Standbohrmaschine ist vorhanden, sodass Bohrungen selber gemacht werden können. Gewindeschneider etc. sind ebenfalls vorhanden.

Womit ich leider nicht dienen kann sind Drehbank und Fräse, daher muss ich solche Arbeiten extern fertigen lassen. Der Prototyp sollte dem späteren "Serienmodell" möglichst nahe kommen, d.h. wenn ich jetzt ein Teil aus Vollalu für den ersten Test nehme kann ich nachher trotzdem nichts mit meinen Ergebnissen anfangen, weil das Gesamtteil zu teuer ist. Was haltet ihr von folgender Lösung: Kleine 25er Welle drehen lassen. Darüber 150er PVC-Rundmaterial mit 2K aufkleben. Auf das 150er PVC-Material dann ein 160x5mm Alurohr. Die Klebefläche dürfte dank der großen Breite ausreichend sein. Das dürfte insgesamt billiger sein als das Teil aus 160er Vollalu zu drehen und auch für später billiger sein. Stellt sich nur noch die Frage welche Passungen bzw. wieviel Spiel ich zum Kleben brauche -,- Freundliche Grüße Jeff [Diese Nachricht wurde von Gandalf2000 am 28. Jan. 2016 editiert.] Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

ThoMay

Ehrenmitglied V.I.P. h.c.

Konstrukteur

Beiträge: 5260

Registriert: 15.04.2007 SWX 2019

Windows 10 x64

|

erstellt am: 28. Jan. 2016 20:35

erstellt am: 28. Jan. 2016 20:35  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Gandalf2000 Nur für Gandalf2000

Hallo und einen guten abend Gangalf2000. Hier etwas grundsätzliches.

Hier etwas wissenschaftlicher. Mir fällt dabei noch ein:

Was ist mit einer 3D gedruckten Ausführung der Scheibe. Das wird dann mit einer inneren Wabenstruktur erzeugt und ist sehr leicht. Kannst du auch in Alu haben. Hier mal als Beispiel.

Da gilt dann auch, je größer die Menge, desto kleiner...

Zusätzlich kannst du die Scheibe als Ersaztteil anbieten, wenn du die Welle Nabeverbindung klassisch mit Paßfeder machst. Außerdem wolltest du ja verschiedene Beläge prüfen. => Die mußt du ja auch immer wieder abmachen und neu verkleben. Dann ist es doch besser wenn du dir 3 bis 5 Scheiben machen läßt. Gruß

ThoMay

------------------

Hast du Fragen?

Brauchst du

Schaut mal nach im Bereich

Alle Foren => Wissenstransfer.

oder

Konstrukteure Online hier bei CAD.de

Richtig fragen -

Nettiquette - Konstruktionshilfen - Systeminfo - Unities - CAD Freeware - Forenübersicht - 3D Modelle - SolidWorks Videos Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Leo Laimer

Ehrenmitglied V.I.P. h.c.

CAD-Dienstleister

Beiträge: 26140

Registriert: 24.11.2002 IV bis 2019

|

erstellt am: 28. Jan. 2016 20:58

erstellt am: 28. Jan. 2016 20:58  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Gandalf2000 Nur für Gandalf2000

Stückzahl 100-1000 ist schon mal eine Aussage. Leider kennen wir aber noch kaum sonstige Randbedingungen, z.B. wie wichtig oder unwichtig das Eigengewicht ist (außer dem Kostenfaktor), wie die Belastungen sind (Andruck-/Querkräfte, Drehmoment,...), Laufgenauigkeit, Drehzahl, Umweltbedingungen, usw. Ich weiß dass es schwierig ist, einerseits will und darf man hier keine Firmengeheimnisse ausplaudern, andererseits muss man aber so genau wie möglich informieren, sonst stochern die Helfer hier im Nebel. Deinen Vorschlag mit drei (incl. Gummibelag sogar 4) verschiedene Materialien zu verkleben sehe ich etwas skeptisch.

Da kann schon die Wärmedehnung für das Alurohr zu viel sein (z.B. wenn's zwecks Rundlauf überdreht wird -> Wärmeeintrag -> Alu dehnt sich zu stark, Verklebung reißt). Mein persönlicher Hit-Tip wäre, ein mäßig-dünnwandiges Stahlrohr stirnseitig mit dünnwandigen Deckeln verschweißen, auf der Drehbank zentrische Bohrungen anbringen, Achse durchstecken und verschweißen, Gummi aufbringen (bevorzugt aufvulkanisieren und rundlaufend überschleifen), fertig. Wenn's keinen Rundlauf braucht ginge das auch mit der Standbohrmaschine statt der Drehbank.

Es gibt Firmen die liefern ähnlich aufgebaute Rollen für die Fördertechnik im Automobilbau in zigtausenden Stück - da könnte man ja mal nachfragen? Eine andere rel. vernünftige Möglichkeit wäre, einen Fertiger Deines Vertrauens mit einem Erstmuster seiner Wahl nach Absprache fertigen zu lassen, dann hast Du mal ein Stück zum probieren, und der Fertiger kann gut abschätzen wie er 1000 Stk günstiger anbieten kann. ------------------

mfg - Leo Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Euroschwede

Mitglied

BSc. Mechanical Engineering

Beiträge: 194

Registriert: 15.11.2004 WIN 10

Solid Works 2018

ACAD 2018

HP z600 Workstation

|

erstellt am: 29. Jan. 2016 11:21

erstellt am: 29. Jan. 2016 11:21  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Gandalf2000 Nur für Gandalf2000

|

MABI

Ehrenmitglied

Leuchtenbauer

Beiträge: 1978

Registriert: 18.12.2003

|

erstellt am: 29. Jan. 2016 18:07

erstellt am: 29. Jan. 2016 18:07  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Gandalf2000 Nur für Gandalf2000

|

Gandalf2000

Mitglied

Beiträge: 9

Registriert: 25.01.2016

|

erstellt am: 04. Feb. 2016 10:46

erstellt am: 04. Feb. 2016 10:46  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Ich danke allen für die Hilfe und Infos - ich habe jetzt die Schweißvariante gewählt und werde diese, sobald sich mein nächstes Problem erledigt hat, anfragen. Falls jemand ein gutes, möglichst günstiges CAD-Programm zum Erstellen von 2D-Zeichnungen kennt, bitte PN - Inventor ist mein Maß aller Dinge, vom Studium her, aber für mein paar Teile zu zeichnen kauf ich keine Lizenz - und illegales möchte ich auch nicht machen. Zur Not zeichne ich von Hand  Mfg Jeff Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

ThoMay

Ehrenmitglied V.I.P. h.c.

Konstrukteur

Beiträge: 5260

Registriert: 15.04.2007 SWX 2019

Windows 10 x64

|

erstellt am: 04. Feb. 2016 13:57

erstellt am: 04. Feb. 2016 13:57  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Gandalf2000 Nur für Gandalf2000

|

Gandalf2000

Mitglied

Beiträge: 9

Registriert: 25.01.2016

|

erstellt am: 17. Feb. 2016 11:10

erstellt am: 17. Feb. 2016 11:10  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Ich habe mittlerweile eine Inventor LT Lizenz gekauft bzw. gemietet. Die ist preislich im Rahmen und ich kann alles machen, was ich brauche. Der einzige Nachteil ist die etwas umständlichere Baugruppenhandhabung und die händische Ausrechnung von Biegeteilabwicklungen. Aber das passt schon. Die "kostenlosen" Tools habe ich mittlerweile alle durch und wenn man Inventor gewohnt ist ist es einfach nur ein Graus. Ich habe mittlerweile auch Angebote für die Welle bekommen, allerdings noch viel zu teuer. Die Welle macht im Moment gut 45% der Gesamtkosten des Systems aus, was viel zu hoch ist. Etwa 60 € soll das gute Stück kosten, wenn ich 10 Stück abnehme. Das ist noch das günstigste Angebot. Vielleicht muss ich die Klebelösung -> Kleine welle + Kunststoffadapter (Innendurchmesser passend zur Welle und Außendurchmesser passend zum Aluminiumrohr) + Aluminiumrohr <- doch auch ausprobieren. Ich hoffe damit wird's billiger. Normteile o. Ersatzteile anderer Firmen habe ich leider nicht gefunden. Was noch am ehesten ginge wäre auf die kleine Welle Räder von Blickle (z.B.) zu befestigen - aber hier bin ich auch bei etwa 80 € allein für die Räder  Freundliche Grüße Jeff Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Foren auf CAD.de

Foren auf CAD.de

Allgemeines im Maschinenbau

Allgemeines im Maschinenbau

Materialsparende Konstruktion

Materialsparende Konstruktion

![]()

Hi,

Hi, thomas

thomas

bald bin ich groß

bald bin ich groß