| | |  | Unsere neue Webseite ist live, eine Pressemitteilung

|

|

Autor

|

Thema: Spindel-Schrittmotor, Grundlagen (3942 / mal gelesen)

|

horsthorst

Mitglied

Beiträge: 58

Registriert: 27.01.2017

|

erstellt am: 24. Aug. 2018 20:35

erstellt am: 24. Aug. 2018 20:35  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Liebe Forengemeinde, ich möchte Euch um Hilfe bei einer - aus meiner Sicht simplen - Konstruktion mit Spindelmotoren bitten. Es geht mir im jetzigen Zeitpunkt zunächst um einige grundlegende Verständnisfragen. Kurz zum Vorhaben: Ähnlich, wie bei einem Bohrmaschinenfutter mit vier Backen, die den Bohrer einklemmen, plane ich eine Vorrichtung, bei der sich vier Viertel-Segmente zu einer Kreismitte wenige Zentimeter zu und weg bewegen können, sodass runde Gegenstände eingeklemmt und wieder gelöst werden können. Die vier Spannelemente sollen mit jeweils einem eigenen Spindelantrieb vor und zurück geschoben werden können und so das Stück einklemmen. Die Funktionsweise habe ich skizziert. Das Prinzip dürfte daher recht verständlich sein. Meine Fragen beziehen sich auf die Motor-Spindel-Einheiten. Die Frage der Führung und Befestigung der Spannelemente ist hier erst einmal nicht so wichtig. Ich habe schon verstanden, dass es generell zwei Varianten von Spinde-Motoren gibt. Eine um die feste Spindelstange bewegende Mutter und einmal eine durch den Motor angetriebene Spindel, auf der eine Buchse entlangläuft, an der das Werkstück befestigt wird. Aus Konstruktionsgründen würde ich gerne die zweite Variante nehmen. Nun zu den Fragen: Wenn der Motor eingeschaltet wird und sich die Spannelemente Richtung Spannstück bewegen, werden sie dieses nach kurzer Zeit einspannen. Kann ich dann die Motoren einfach für die Spannzeit laufen lassen? Schädigt es den Motor, wenn er sich weiter drehen "will", aber einfach nicht kann, weil keine lineare Bewegung mehr möglich ist? Oder muss der Motor dann abgeschaltet werden, wenn die maximale Spannkraft erreicht ist? In dem Fall wäre dann auch die Frage, wie so etwas realisiert werden kann. Am liebsten wäre mir eine Konstruktion, bei der ich den Strom einfach zuschalte, die Backen sich schließen und bei einer zweiten Schaltung wieder in die Ausgangsposition zurück kommen. Wie kann ich die richtige Dimension des Motors grob bestimmen. Ich weiß, dass bei Schraubzwingen die Spannkraft in Newton angegeben wird. Eine leichte Zwinge erreicht z.B. 5000 N. Kann man solche Werte auf meine Konstruktion anwenden, sodass ich eine ungefähre Vorstellung von der Spannkraft bekommen kann und weiß, auf welche Parameter bei Motoren ich achten muss, um ein ungefähr gleiches Ergebnis zu erzielen? Diese zwei Punkte würden mir schon mal bei der Planung sehr weiterhelfen. Ich hoffe, dass das zumindest vom Prinzip recht leicht zu beantworten ist. Habt schon mal vielen lieben Dank für eure Hilfe! Viele Grüße, Jan [Diese Nachricht wurde von horsthorst am 24. Aug. 2018 editiert.] Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

N.Lesch

Ehrenmitglied V.I.P. h.c.

Dipl. Ing.

Beiträge: 5249

Registriert: 05.12.2005 WF 4

|

erstellt am: 24. Aug. 2018 21:52

erstellt am: 24. Aug. 2018 21:52  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für horsthorst Nur für horsthorst

Runde Teile würde ich nur 3 mal spannen. Wie lange die Wicklung eines Motors den Betrieb auf Anschlag ( Stillstand )durchhält, steht im Datenblatt. Meistens nicht sehr lange und dabei verbraucht er sehr viel Strom. Was Du vor hast funktioniert meistens nur mit Selbsthemmung der Spindel oder des ganzen Getriebes. Dann kannst Du den Motor einfach abschalten.

Wie willst Du erreichen, daß die Spindeln alle genau gleich drehen ?

Weil sonst Dein Werkstück nicht in der Mitte gespannt ist.

Das geht mit einer Elektrischen Welle oder mechanisch nur mit einem Motor und Plangewinde wie bei jedem Dreibackenfutter.

Die Spannkraft kannst Du über die Gewindesteigung und das Drehmoment des Motors einfach ausrechnen. ------------------

Klaus Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

horsthorst

Mitglied

Beiträge: 58

Registriert: 27.01.2017

|

erstellt am: 25. Aug. 2018 11:04

erstellt am: 25. Aug. 2018 11:04  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Hallo Klaus, besten Dank für Deine Antwort! Drei statt vier Spannelemente macht Sinn, werde ich so übernehmen. Was das zentrierte Spannen angeht, das ist zweitrangig, weil das Klemmstück nicht rotieren wird, sondern es einfach um einen festen Halt geht. Was ich noch nachfragen möchte: Wie kann ich erreichen (bzw. ist es aufwändig?), dass die Motoren von alleine abschlaten, wenn die maximale Spannkraft erreicht ist und bevor es zu dem von dir beschriebenen und motorschädlichen Stillstand kommt? Theoretisch könnte ich natüelich die Motoren gelichzeitig anschalten, dann eineige Zeit warten und nach Gehör abschalten, aber das wäre wenig kontrollierbar denke ich. Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

N.Lesch

Ehrenmitglied V.I.P. h.c.

Dipl. Ing.

Beiträge: 5249

Registriert: 05.12.2005 WF 4

|

erstellt am: 25. Aug. 2018 12:43

erstellt am: 25. Aug. 2018 12:43  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für horsthorst Nur für horsthorst

" die Motoren von alleine abschlaten, wenn die maximale Spannkraft erreicht " Die Motoren selbst sind dumme Maschinen. Die können nicht denken. Das Prinzip hast Du bei fast jedem Auto. Fahre da eine Seitenscheibe hoch und halte die Hand rein. Abschalten kann nicht der Motor, sondern die Steuerung. Wenn die Spindel auf Anschlag geht, steigt die Stromaufnahme und dann kann die Steurung abschalten. Mit einem Kraftsensor geht das genau so. Eventuell reicht schon ein genau einstellbarer Endschalter ( Grenztaster ) Wenn aber das Werkstück nicht in der Mitte sein muß reicht auch eine

bewegliche Spannbacke. ------------------

Klaus Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Roland Schröder

Ehrenmitglied V.I.P. h.c.

Dr.-Ing. Maschinenbau, Entwicklung & Konstruktion von Spezialmaschinen

Beiträge: 13713

Registriert: 02.04.2004 Entwicklung von Spezialmaschinen und Mechatronik

Autodesk Inventor

|

erstellt am: 25. Aug. 2018 15:07

erstellt am: 25. Aug. 2018 15:07  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für horsthorst Nur für horsthorst

Moin! Schrittmotoren haben Vorteile (+) und Nachteile (-): + Man kann ohne jeden Zusatzaufwand mehrere Schrittmotoren synchron laufen und dabei auch auf einem genau bestimmten Punkt anhalten lassen. - Es ist immer eine externe Elektronik nötig, die allerdings auch oft schon in das Motorgehäuse integriert ist. + Überstrom tritt nicht auf, weil die Elektronik den Strom regelt. Der Motor benötigt aber viel Strom, um ein größeres Moment halten zu können, und dabei kann er auch sehr heiß werden. - Hindernisse werden nicht erkannt. Ist das Werkstück z. B. etwas dicker, wird das maximal mögliche Motormoment schnell überschritten, und dann bricht es völlig zusammen. Das fühlt sich an wie ein Magnetverschluss, den man öffnet. Eine Hubvorrichtung z. B. würde dann völlig ungebremst wieder abstürzen. [ergänzt: Dem Motor selber schadet das aber in keiner Weise.] Dieser Zustand wird "Stall" genannt; das ist Englisch und kommt aus der Fliegerei. Dort bezeichnet es den Abriss der Luftströmung am Tragflügel durch zu steiles Aufsteigen, was dann auch zum Absturz führt. Beim Schrittmotor reißen beim Stall in ähnlicher Weise die magnetischen Feldlinien ab. Nur mit Winkelgeber und speziellen Steuerungen ausgerüstete (und entsprechend teure) Schittmotor-Antriebe erkennen einen Momentanstieg rechtzeitig, bleiben stehen und halten das Moment aufrecht. Bei einem Spindelantrieb sieht es etwas anders aus. Wenn die Steigung der Spindel gering ist, kommt es zur Selbsthemmung. Dann würde beim Auflaufen auf das Hindernis ein einfacher Schrittmotor in Stall gehen, aber die Spindel würde sich nicht wieder rückwärts drehen. Ungefähr so wie beim Festdrehen von Schrauben. Man könnte die vier oder drei Motoren einfach über die Steuerung den maximal möglichen Weg nach innen laufen lassen, dann gehen sie beim Berühren des Werkstück in Stall, aber die Spindeln halten die Klemmkraft aufrecht. Das hat zwar noch ein paar maschinbautechnische Schwächen, aber für ein Bastelprojekt oder andere weniger kritische Anwendungen könnte das reichen. ------------------

Roland

www.Das-Entwicklungsbuero.de It's not the hammer - it's the way you hit! [Diese Nachricht wurde von Roland Schröder am 25. Aug. 2018 editiert.] Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Roland Schröder

Ehrenmitglied V.I.P. h.c.

Dr.-Ing. Maschinenbau, Entwicklung & Konstruktion von Spezialmaschinen

Beiträge: 13713

Registriert: 02.04.2004 Entwicklung von Spezialmaschinen und Mechatronik

Autodesk Inventor

|

erstellt am: 25. Aug. 2018 15:13

erstellt am: 25. Aug. 2018 15:13  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für horsthorst Nur für horsthorst

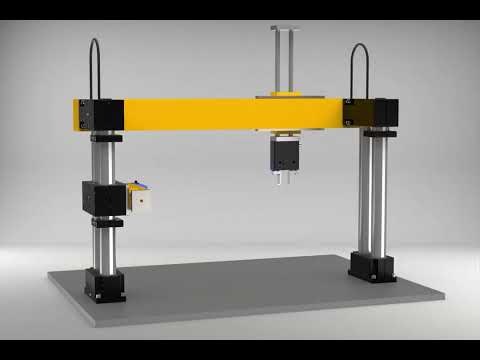

|

Ralf Tide

Ehrenmitglied V.I.P. h.c.

-

Beiträge: 5047

Registriert: 06.08.2001 .-)

|

erstellt am: 25. Aug. 2018 17:27

erstellt am: 25. Aug. 2018 17:27  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für horsthorst Nur für horsthorst

Hallo Jan, hallo zusammen  Ich habe einiges noch nicht so ganz verstanden:

- Was willst Du spannen?

- Mit wieviel Kraft willst Du drücken (wirklich 5kN)?

- Wie dynamisch soll der Antrieb sein?

- Welchen Weg willst Du spannen?

- Ist das für Dich als Anschauung oder willst Du das betreiben wenn andere in der Nähe sind (Maschinensicherheit - Fingerklemmen oder was anderes)?

- Wer schaltet ab? Die Maschine "von alleine" oder beobachtest Du das die ganze Zeit?

- ...

Im Prinzip ist es ganz einfach: 1. Trapezgewindespindel -> bei geringer Steigung mit Selbsthemmung (ok - Wirkungsgrad ist schlechter...), d.h. Abschaltung ist möglich (siehe Klaus  ). 2. Aufmachen bis Anschlag oder Endschalter. 3. Schrittmotor (2A Schrittmotoren mit 1Nm Drehmoment ~50EUR/Stk.) mit kleinem Kontroller und Treiber (z.B. adurino ~30EUR und Treiber ~25EUR). Hier könntest Du auch die maximale Anzahl der Schritte vorgeben, die alle drei Motoren gleichzeitig  machen sollen - bis zur Abschaltung. machen sollen - bis zur Abschaltung. 4. Kleine Stromversorgung, zwei Taster (oder auch drei Taster für Zweihandbedienung -> Sicherheit...) und drei Endschalter, bisschen Programmierung und ... FERTIG  HTH

Ralf BTW: vielleicht noch ein großes Blinklicht leuchten lassen, wenn das Teil "zufährt". Da dürfen keine Finger drin sein  ------------------

Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

horsthorst

Mitglied

Beiträge: 58

Registriert: 27.01.2017

|

erstellt am: 08. Sep. 2018 19:16

erstellt am: 08. Sep. 2018 19:16  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Hallo zusammen, nach urlaubsbedingter Abwesenheit würde ich noch mal gerne auf das Thema zurück kommen. Erst einmal vielen Dank für alle eure Antworten, die mich dann auf eine Idee gebracht hatten: Statt selbst eine Spannvorrichtung mit drei oder viel Spannelementen zu konstruieren, was insbesondere in Hinblick auf die Präzision hätte schwierig werden können, habe ich mir einfach für relativ wenig Geld ein Spannfutter gekauft. Ich werde dazu noch Blockbacken (Statt gestufter Klemmbacken bewegen sich einfach Quader hin und her) besorgen, auf denen dann nach belieben Spannelemente aufgeschraubt werden können. Angetrieben wird das ganze über eine einzige Stelle mit einer Art Schneckenantrieb. Ich denke, ihr wisst bestimmt, wie das Ganze aussieht und funktioniert. Ein motorisiertes Spannen wäre auch bei dieser Variante immer noch interessant, aber ich muss leider einsehen, dass es mir an elektrotechnischen einfachsten Wissensgrundlagen fehlt, sodass ich mich lieber auf das mechanische Spannen beschränken werde. Aber auch hier gibt es im Vergleich zum simplen Spannen mit dem Spannschlüssel des Futters Verbesserungspotential. Ich denke da an eine höhere Übersetzung, sodass ich -um ein Beispiel zu nennen - für 1 cm Weg der Backen nicht 8 Umdrehungen mit dem Schlüssel benötige, sondern nur eine. Wenn ich da auch zusätzlich etwas mit Hebelwirkung vornehmen könnte, würde ich bestimmt schnell und kraftvoll spannen können. Würde sich eine Kombination aus großem Handrad und Gewindeübersetzung anbieten?

Beste Grüße,

Jan Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

N.Lesch

Ehrenmitglied V.I.P. h.c.

Dipl. Ing.

Beiträge: 5249

Registriert: 05.12.2005 WF 4

|

erstellt am: 08. Sep. 2018 19:49

erstellt am: 08. Sep. 2018 19:49  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für horsthorst Nur für horsthorst

" auf denen dann nach belieben Spannelemente aufgeschraubt werden " Du weißt aber schon, daß es auch weiche Backen gibt die Du bearbeiten kannst ? Diese Spannfutter gibt es doch inzwischen auch hydraulisch eder elektrisch. ------------------

Klaus Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

horsthorst

Mitglied

Beiträge: 58

Registriert: 27.01.2017

|

erstellt am: 08. Sep. 2018 20:23

erstellt am: 08. Sep. 2018 20:23  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Hey Klaus, ja genau, solche weichen Backen meinte ich. Diese Spannbacke hatte mich jetzt um die 100 EUR gekostet, das ist ok. Elektrische oder hydraulische Ausführungen sind viel zu teuer. Jan Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Leo Laimer

Ehrenmitglied V.I.P. h.c.

CAD-Dienstleister

Beiträge: 26140

Registriert: 24.11.2002 IV bis 2019

|

erstellt am: 09. Sep. 2018 21:59

erstellt am: 09. Sep. 2018 21:59  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für horsthorst Nur für horsthorst

Zitat:

Original erstellt von horsthorst:

...

Ein motorisiertes Spannen wäre auch bei dieser Variante immer noch interessant...

Einfach einen Akkuschrauber verwenden? Da kann man sogar Drehzahl und Drehmoment einstellen. Und nicht vergessen: Wenn man was fest gegen Anschlag festzieht, kann das Lösen mehr Kraft/Drehmoment beanspruchen als das Festziehen. ------------------

mfg - Leo Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

| Anzeige.:

Anzeige: (Infos zum Werbeplatz >>)

|

Foren auf CAD.de

Foren auf CAD.de

Allgemeines im Maschinenbau

Allgemeines im Maschinenbau

Spindel-Schrittmotor, Grundlagen

Spindel-Schrittmotor, Grundlagen

![]()

).

). machen sollen - bis zur Abschaltung.

machen sollen - bis zur Abschaltung.