| | |

| SchraubTec Dresden - Die regionale Fachmesse für Schraubverbindungen, eine Veranstaltung am 03.11.2026

|

|

Autor

|

Thema: Düsenbohrung freibohren ? (2929 mal gelesen)

|

Jensenmann

Mitglied

Konstrukteur, Kunststoffspritzguss, Extrusion

Beiträge: 533

Registriert: 14.08.2007 pro/e WF2 M160

pro/e WF3 M100

B&W EMX 4.1 M390

B&W EMX 5.0 test

pro/NC

pro/Molddesign

|

erstellt am: 23. Jul. 2008 10:14

erstellt am: 23. Jul. 2008 10:14  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Mir stellt sich gerade folgende grundsätzliche Frage: Ist es sinnvoll die Bohrung für eine Kaltkanaldüse zur Hälfte freizubohren ? Die Düse würde dann nur im vorderen Bereich anliegen. Fertigungstechnisch habe ich weniger Passfläche zu bearbeiten.

Was ist aber mit dem Wärmehaushalt ? Die Luft in der Freibohrung isoliert ja... Bringt das einen Nutzen oder verschlechtert das sogar mein Spritzergebnis ? Bin sehr gespannt auf eure Expertenmeinung ! ------------------

Aller hopp, und bis dann ! Der Jensenmann Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Gerhard Deeg

Moderator

Konstrukteur aus Leidenschaft

Beiträge: 2643

Registriert: 17.12.2000 CREO - OSD - OSM

HP XW4400 - XW4600

Dell Inspiron 17E

NVIDIA QUADRO FX1500

NVIDIA Quadro FX1800

HP Mini 210 2002sg

WIN 7 Ultimate 32/64

|

erstellt am: 23. Jul. 2008 10:24

erstellt am: 23. Jul. 2008 10:24  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Jensenmann Nur für Jensenmann

Hallo Jensenmann, nun habe ich Deine Frage bestimmt 3 mal gelesen, aber ich hab sie nicht verstanden. Wahrscheinlich stehe ich auf dem sogenannten. Meinst Du die Maschinendüse oder die Angußbuchse in der Form? Gruß Gerhard ------------------

Jeder erfüllte Wunsch ist ein Traum weniger

Träume sind die Sonnenstunden der Hoffnung Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Jensenmann

Mitglied

Konstrukteur, Kunststoffspritzguss, Extrusion

Beiträge: 533

Registriert: 14.08.2007 pro/e WF2 M160

pro/e WF3 M100

B&W EMX 4.1 M390

B&W EMX 5.0 test

pro/NC

pro/Molddesign

|

erstellt am: 23. Jul. 2008 10:39

erstellt am: 23. Jul. 2008 10:39  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

|

opa2

Mitglied

Dipl.Ing.

Beiträge: 66

Registriert: 22.08.2007 ZB.Kulmann A0+; P4/3,2; 1GB;XP; Geforce 5700; NB P4/1,8; 512MB; GK-ATI7500; MDT5; Think3-9

|

erstellt am: 23. Jul. 2008 11:00

erstellt am: 23. Jul. 2008 11:00  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Jensenmann Nur für Jensenmann

Hallo Jensenmann, in meiner aktiven Zeit als Formenbauer , als wir den Formaufbau noch komplett selbst hergestellt haben (sägen, hobeln, fräsen, schleifen ...), war es üblich, dass man die Bohrung für die Angußbuchse , wie du beschreibst, freigebohrt hat. In den meisten Fällen (sprich, bei den Standartpolymeren) hatte dies aber nach meiner Erfahrung keinen messbaren Einfluß auf die Teilequalität. Bei dünnwandigen PS- ,PE-, und ABS-Teilen, die mit kurzem Zyklus gefahren wurden, haben wir die Angußbuchse mit einem separaten Kühlanschluß versehen, damit wir schneller entformen konnten. In der Regel ist die konische Angußbohrung der Angußbuchse der Bereich mit der größten Masseanhäufung und daher bleibt dort die Schmelze am längsten flüssig. Was zwangsweise die Zykluszeit stark beeinflußt. Du siehst also, man kann hierzu nach "Radio Eriwan sagen: Im Prinzip ja ..... aber ....) Letztdendlich kommt es immer darauf an, welches Teil Du fertigen mußt. So kann im einen Fall das Freibohren ein Vorteil sein, im anderen Fall kann es aber auch nachteilig sein. ------------------

---> Gruß opa2 Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Jensenmann

Mitglied

Konstrukteur, Kunststoffspritzguss, Extrusion

Beiträge: 533

Registriert: 14.08.2007 pro/e WF2 M160

pro/e WF3 M100

B&W EMX 4.1 M390

B&W EMX 5.0 test

pro/NC

pro/Molddesign

|

erstellt am: 23. Jul. 2008 11:15

erstellt am: 23. Jul. 2008 11:15  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Zitat:

Original erstellt von opa2:

in meiner aktiven Zeit als Formenbauer , als wir den Formaufbau noch komplett selbst hergestellt haben (sägen, hobeln, fräsen, schleifen ...)

(OT) :D seid ihr auch auf der Stossmaschine Rodeo geritten ? ... das waren noch Zeiten... :D Bei dünnwandigen PS- ,PE-, und ABS-Teilen, die mit kurzem Zyklus gefahren wurden, haben wir die Angußbuchse mit einem separaten Kühlanschluß versehen, damit wir schneller entformen konnten.  Die Angussbuchse temperiert ? Das geht ? Ich dachte das wäre für das Material nicht so toll, wegen den Temperaturunterschieden. Das Material wird ja zB mit 120 Grad eingespritzt, das Werkzeug auf 80 Grad temperiert. Das bremst doch schon beim einspritzen, oder ? Die Angussbuchse temperiert ? Das geht ? Ich dachte das wäre für das Material nicht so toll, wegen den Temperaturunterschieden. Das Material wird ja zB mit 120 Grad eingespritzt, das Werkzeug auf 80 Grad temperiert. Das bremst doch schon beim einspritzen, oder ?  In der Regel ist die konische Angußbohrung der Angußbuchse der Bereich mit der größten Masseanhäufung und daher bleibt dort die Schmelze am längsten flüssig. Was zwangsweise die Zykluszeit stark beeinflußt. :) Ich sehe schon, das ist ein interessanter Bereich in den sich das hineindenken lohnen könnte. Vielen Dank schon mal ! :)

------------------

Aller hopp, und bis dann ! Der Jensenmann Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

N.Lesch

Ehrenmitglied V.I.P. h.c.

Dipl. Ing.

Beiträge: 5249

Registriert: 05.12.2005 WF 4

|

erstellt am: 15. Aug. 2008 19:24

erstellt am: 15. Aug. 2008 19:24  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Jensenmann Nur für Jensenmann

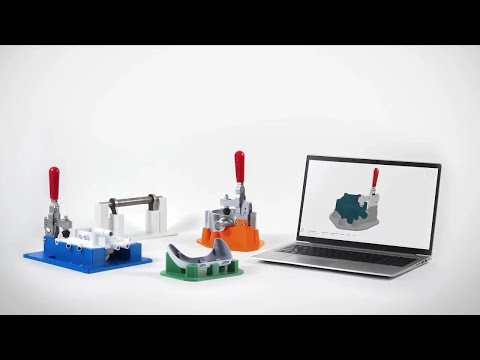

Ich bin auch wieder da. Ich würde den Kopf der Buchse grundsätzlich freibohren. Siehe Bild Weil das Werkzeug und die Maschinendüse ziemlich unterschiedliche Temperaturen haben. Wenn der Kopf zu kalt ist kann sich in der Maschinendüse ein kalter Propfen bilden und sie verstopfen. Am Kopf ist der Angußkegel am dünnsten und kühlt entsprechend schneller. ( Die Wanddicke beeinflußt die Kühlzeit mit der 2. Potenz, bei einem runden Kegel vermutlich mit der 3. Potenz ) Ich nehme meistens die Buchse mit 0,5° und die Bohrung etwas größer, weil ein dickerer Kegel mehr schwindet und sich genau herausziehen läßt. Bei PA 6.6 GF 30 oder so ähnlich hatte ich da noch nie Probleme. ------------------

Klaus Solid Edge V 18 SP6 Acad LT 2000 Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Jensenmann

Mitglied

Konstrukteur, Kunststoffspritzguss, Extrusion

Beiträge: 533

Registriert: 14.08.2007 pro/e WF2 M160

pro/e WF3 M100

B&W EMX 4.1 M390

B&W EMX 5.0 test

pro/NC

pro/Molddesign

|

erstellt am: 18. Aug. 2008 11:06

erstellt am: 18. Aug. 2008 11:06  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Hallo N.Lesch ! Den Durchmesser der auf dem Bild freigebohrt ist bohre ich auch immer grösser.

Was ich meinte war, ob man den Düsendurchmesser (also nicht den Kopf der Düse) freibohren sollte.

Also den Durchmesser 12 der Düse zur Hälfte auf D13 aufbohren. Damit würde die Düse nur im vorderen Bereich anliegen.

Die Theorie mit dem Abkühlen der Schmelze in der Düse gefällt mir gut, auch, dass man deshalb einen grösseren Durchmesser wählen sollte. Allerdings werden da ja immer die kleineren Durchmesser gewünscht: weil weniger Material verbraucht wird...

Edit: ...Tippfehler

------------------

Aller hopp, und bis dann ! Der Jensenmann

[Diese Nachricht wurde von Jensenmann am 18. Aug. 2008 editiert.] Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Gerhard Deeg

Moderator

Konstrukteur aus Leidenschaft

Beiträge: 2643

Registriert: 17.12.2000 CREO - OSD - OSM

HP XW4400 - XW4600

Dell Inspiron 17E

NVIDIA QUADRO FX1500

NVIDIA Quadro FX1800

HP Mini 210 2002sg

WIN 7 Ultimate 32/64

|

erstellt am: 18. Aug. 2008 14:05

erstellt am: 18. Aug. 2008 14:05  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Jensenmann Nur für Jensenmann

Hallo Jensenmann, wenn ich ne Konstruktion mache, dann wird bei mir die Angußbuchse wie im Beispiel immer so freigebohrt. Habe bisher nie irgenwelche Probleme gehabt. Jetzt auch wieder zurück aus dem Urlaub. Gruß Gerhard ------------------

Jeder erfüllte Wunsch ist ein Traum weniger

Träume sind die Sonnenstunden der Hoffnung Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Jensenmann

Mitglied

Konstrukteur, Kunststoffspritzguss, Extrusion

Beiträge: 533

Registriert: 14.08.2007 pro/e WF2 M160

pro/e WF3 M100

B&W EMX 4.1 M390

B&W EMX 5.0 test

pro/NC

pro/Molddesign

|

erstellt am: 18. Aug. 2008 14:07

erstellt am: 18. Aug. 2008 14:07  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

|

formenkoenig

Mitglied

DVD

Beiträge: 188

Registriert: 30.09.2005

|

erstellt am: 18. Aug. 2008 14:28

erstellt am: 18. Aug. 2008 14:28  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Jensenmann Nur für Jensenmann

Hallo Jensenmann, wie Opa schon sagte ist das wie so oft eine Frage des Einzelfalles.

Generell meine ich aber ist meist die Kunst des guten Werkzeugs den Wärmehaushalt im Griff zu haben. Wenn ich die Angießbuchse also abkopple indem ich sie freibohre habe ich die nicht mehr im Griff.

Da liegt dann u.U. das Spritzaggregat mit 320° hinten an und die Schmelze fließt durch... da könnte es schon 'mal Probleme mit der Zykluszeit geben.

Wie im Beispiel von Gerhard- wenn die Buchse erst durch die Platte geht und dann im Einsatz dichtet- bleibt eigentlich keine andere Möglichkeit als freizubohren, weil's sonst in der Montage sicher zu Problemen kommt...

Um's kurz zu machen: Wir bohren i.d.R. nicht frei, hatten aber eigentlich auch noch nie wirklich Probleme wenn's doch so war... Gruß Andreas Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

blacksmirni

Mitglied

werkzeugmacher

Beiträge: 4

Registriert: 23.10.2008

|

erstellt am: 23. Okt. 2008 16:56

erstellt am: 23. Okt. 2008 16:56  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für Jensenmann Nur für Jensenmann

Hallo zusammen. Ich bin neu hier und vielleicht finde ich das Gesuchte......: Weiss jemand wo ich 1°Kegelbohrer und 1°Kegelreibahlen für die Herstellung von Angiessbuchsen erhalte? Früher gab's mal die von Tixex, die stellen aber keine mehr her...bin für jeden Hinweis dankbar grüss Euch

Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Foren auf CAD.de

Foren auf CAD.de

Form- und Giesstechnik

Form- und Giesstechnik

Düsenbohrung freibohren ?

Düsenbohrung freibohren ?

![]()

Die Angussbuchse temperiert ? Das geht ? Ich dachte das wäre für das Material nicht so toll, wegen den Temperaturunterschieden. Das Material wird ja zB mit 120 Grad eingespritzt, das Werkzeug auf 80 Grad temperiert. Das bremst doch schon beim einspritzen, oder ?

Die Angussbuchse temperiert ? Das geht ? Ich dachte das wäre für das Material nicht so toll, wegen den Temperaturunterschieden. Das Material wird ja zB mit 120 Grad eingespritzt, das Werkzeug auf 80 Grad temperiert. Das bremst doch schon beim einspritzen, oder ?