| | |

| Neues Justiermodul 2.0: Die VARO-JMR-Serie ist da, eine Pressemitteilung

|

|

Autor

|

Thema: Hydraulische Klemmung undicht (3398 mal gelesen)

|

ugiesi

Mitglied

Konstrukteuer

Beiträge: 16

Registriert: 18.02.2004

|

erstellt am: 05. Nov. 2012 11:03

erstellt am: 05. Nov. 2012 11:03  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

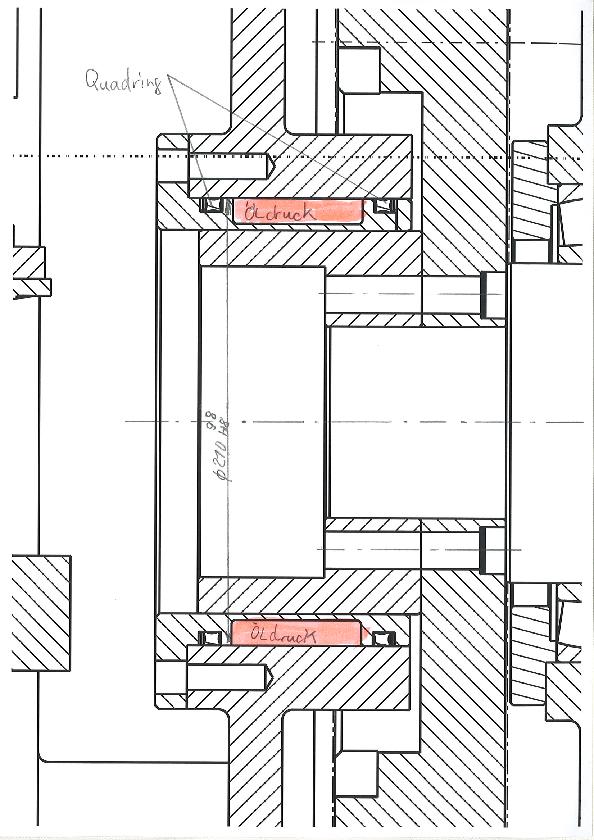

Hallo Forumsteilnehmer, ich habe ein Dichtproblem mit einer hydraulischen Klemmung einer Exzenterwelle. In einem bronzenen Klemmring ist eine Ölkammer mit zwei Nuten für jeweils einen Quadringe + Stützring eingedreht. Es wird in der Ölkammer ein maximaler Öldruck von 250bar erzeugt, der die dünne Innnenwand des Klemmrings auf eine gehärtete Welle drückt und diese dadurch klemmt. Die Klemmfunktion ist bei diesem Druck gegeben. Die Maschine stand längere Zeit bei uns in der Firma und Klemmung war bis dahin immer dicht.

Jetzt steht die Maschine beim Kunden und seit neuesten dringt Hydrauliköl durch die Bohrung der Schraubensenkung - mit den Schrauben wird der Klemmring an das Gehäuse geschraubt. Die Nuttoleranzen sind geprüft

Die Ausdehnung des umschließenden Gehäuses mit FEM geprüft, ergagab 0.03mm im Radius. Die Toleranz zwischen Gehäuse und Klemmring beträgt Ø210 h7/H8 entspricht maximalen Spiel von 0.118mm - zulässig ist 0.1 im Radius. Der Druckauf- und abbau in der Ölkammer erfolgt pulsartig im Einstellbetrieb. Man möchte die Exzenterwelle so verstellen, das man durch nachstellen ein vorgegebens Maß im Betrieb einhalten kann. Man möchte dies mit bis zu 400 Impulsen/Minute erreichen.

Solange die Maschine bei uns stand, hat man dieses pulsartige Verstellen allerdings kaum getestet. Kann es sein, das dieser pulsierende Öldruck die Dichtung (Quadring) "durchbläst"? bzw. die Elastizität des Quadrings zu "steif" ist?

Oder ist das Spaltmaß für diese Anwendung zu groß? Wenn jemand Erfahrungen zu dem Thema hat, wäre ich dankbar für einen Tip. Grüße

Ugiesi ------------------

Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

weisbescheid

Mitglied

Beiträge: 123

Registriert: 14.07.2012

|

erstellt am: 05. Nov. 2012 12:11

erstellt am: 05. Nov. 2012 12:11  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ugiesi Nur für ugiesi

Wenn die Teile gefertigt sind wie gezeichnet (ohne Einführ-Montage-Fase) könnten die Quadringe schon beim Montieren beschädigt worden sein. Sind die NutBREITEN nach Einbauvorschrift? Oberflächenqualität der Nuten? Bei niedrigem Druck werden die Dichtkanten nicht fest genug angepresst durch die axial Verschiebung und dann läuft es durch. Und wenn es die Kanten richtig gefetzt hat, halten sie auch bei hohem Druck nicht dicht. Deshalb habe ich immer eine Niederdruckprüfung und eine Hochdruckprüfung durchgeführt. Bei längerem Stillstand (wie lange? Klemmung drucklos?) kann sich auch bei Nichtverträglichkeit von Öl und Quadringwerkstoff etwas getan haben oder der Quadring ist ganz einfach hart geworden. Die halten wie alle Kunststoffteile ja nicht unbegrenzt. [Diese Nachricht wurde von weisbescheid am 05. Nov. 2012 editiert.] Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

ugiesi

Mitglied

Konstrukteuer

Beiträge: 16

Registriert: 18.02.2004

|

erstellt am: 05. Nov. 2012 13:06

erstellt am: 05. Nov. 2012 13:06  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Hallo Weisbescheid, die Nutgeometrie ist kontrolliert - paßt nach Vorgaben von Trelleborg bzw. Sahlberg - auch die Oberflächen, Einführschrägen und Nutradien (mit Stützring).

...zumindest nach Zeichnung

Die Quadringe sind ja erst ein gutes Jahr eingebaut - sollten also halten.

Der Monteuer ist auch kein Anfänger - dem vertrau ich mal. Wie gesagt, bei uns in der Halle war noch alles dicht  Ich hab halt eine Vermutung mit dem pulsierenden Einstellbetrieb.

Eigentlich sind 250bar für statsiche Beanspruchung keine Welt - die sollten bis 400bar halten nach Angabe Hersteller. Grüße ------------------

Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

weisbescheid

Mitglied

Beiträge: 123

Registriert: 14.07.2012

|

erstellt am: 05. Nov. 2012 13:09

erstellt am: 05. Nov. 2012 13:09  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ugiesi Nur für ugiesi

|

carsten-3m

Mitglied

Dipl.-Ing. Mbau (Produktmanagement, Patent- und Normwesen)

Beiträge: 950

Registriert: 08.05.2007 Pro/E Wildfire 4

PDMLink 9.1

|

erstellt am: 05. Nov. 2012 13:56

erstellt am: 05. Nov. 2012 13:56  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ugiesi Nur für ugiesi

|

pepper4two

Mitglied

Beiträge: 1133

Registriert: 30.11.2003

|

erstellt am: 05. Nov. 2012 14:04

erstellt am: 05. Nov. 2012 14:04  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ugiesi Nur für ugiesi

Hallo ugiesi, ich nehme an das die Druckspitzen das Problem sind. Wenn man sich mal vorstellt (oder eventuell simuliert) wie sich der Quadring verformt wenn ein Druckspitze kommt dann ist es wohl denkbar das sich das Fluid daran vorbei drückt. Ich würde denken das du mit einem herkömmlichen O-Ring weitaus besser bedient wärst, der hat eine größere Vorpressung und wenn ein Druckstoß kommt dann "verspannt" er sich eher noch besser. Letzten Endes wirst du mal bei Simrit oder TSS nachfragen müssen wie deren Empfehlung lautet. Was auch immer du herausfindest, lass es uns auch wissen.... Beste Grüße Matthias ------------------

Nihil Ex Nihilo Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

weisbescheid

Mitglied

Beiträge: 123

Registriert: 14.07.2012

|

erstellt am: 05. Nov. 2012 14:52

erstellt am: 05. Nov. 2012 14:52  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ugiesi Nur für ugiesi

Und was bedeutet in diesem falle "undicht"? Läuft die Suppe nur so raus oder kommt nur wenig ? Ach ja: jetzt erst gelesen : EXZENTERWELLE, das Ding dreht sich?

Bist Du sicher, dass ein Quadring für Rotation das richtige Dichtelement ist? Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

ugiesi

Mitglied

Konstrukteuer

Beiträge: 16

Registriert: 18.02.2004

|

erstellt am: 05. Nov. 2012 15:00

erstellt am: 05. Nov. 2012 15:00  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Hallo, wir sind jetzt mit dem Kunden so verblieben, das wir per Fernwartung eine zweite Maschine - die diese Probleme (noch) nicht hat - über Nacht alle paar Sekunden mit Druck beaufschlagen und entlasten. Entweder ist morgen der Ölbehälter leer, oder es hat gehalten.

Morgen fährt der Chef hin...  Ich bin grad am Überlegen, ob die Stützringe für diesen hohen Druck geeignet sind - da gibts auch welche, die eine konkave Geometrie haben - soll besser sein für hohe Drücke. Eigentlich hat Trelleborg diese Quad-Ringe mit Stützring abgesegnet. Die Einbaufasen sind auf dem "Ausschnitt" nicht sichtbar - stimmt - aber im Einzelteil drin. Grüße ------------------

Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

carsten-3m

Mitglied

Dipl.-Ing. Mbau (Produktmanagement, Patent- und Normwesen)

Beiträge: 950

Registriert: 08.05.2007 Pro/E Wildfire 4

PDMLink 9.1

|

erstellt am: 05. Nov. 2012 16:07

erstellt am: 05. Nov. 2012 16:07  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ugiesi Nur für ugiesi

Zitat:

Original erstellt von weisbescheid:

... Bist Du sicher, dass ein Quadring für Rotation das richtige Dichtelement ist?

Schau noch mal die Zeichnung an: Rotation ist nur zwischen dem inneren der druckbeaufschlagten Bauteile und der Hohlwelle möglich. Die Dichtelelemente rotieren ziemlich sicher nicht in Bezug zur Sekundärdichtfläche, was uns bei verschraubten Bauteilen auch alle erstaunen würde  ------------------

Gruß, Carsten Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

weisbescheid

Mitglied

Beiträge: 123

Registriert: 14.07.2012

|

erstellt am: 05. Nov. 2012 16:37

erstellt am: 05. Nov. 2012 16:37  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ugiesi Nur für ugiesi

Zitat:

Die Dichtelelemente rotieren ziemlich sicher nicht in Bezug zur Sekundärdichtfläche, was uns bei verschraubten Bauteilen auch alle erstaunen würde

Ja, mich auch.  Wieder einmal bewahrheitet sich: wer (Zeichnungen) lesen kann ist eindeutig im Vorteil. Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

zeinerling

Mitglied

Maschinenbaukonstrukteur

Beiträge: 313

Registriert: 14.06.2011

|

erstellt am: 05. Nov. 2012 17:30

erstellt am: 05. Nov. 2012 17:30  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ugiesi Nur für ugiesi

Hallo, sowas gebrauchen wir an unseren Maschinen auch, und wir hatten die gleichen Probleme.

Denn die Ölsäule die da bewegt wird ist einfach zu wenig. Denn das Öl wird ja nur in den Rohrleitungen hin und hergeschoben und niemals zurück in den Hydrauliktank gepumpt, wo denn die Klemmbüchsen mit frischem und vor allem sauberen Öl versorgt werden. Das hat zur Folge, dass das Öl langsam verharzt oder verlumpt. Denn es braucht nur der allerkleinste Ölklumpen sich in den Quadringen fest zu setzen und schon hat man an dieser Stelle eine Leckage.

Wie haben das Problem damals so gelöst, dass wir ein zusätzliches 2/2 Wegeventil als Bypass eingesetzt haben, welches 1 Mal pro Woche betätigt wird um das schmutzige Öl in den Hydrauliktank zu leiten und dann gegen frisches und sauberes Öl auszutauschen. MfG. Zeinerling Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

ugiesi

Mitglied

Konstrukteuer

Beiträge: 16

Registriert: 18.02.2004

|

erstellt am: 07. Nov. 2012 08:39

erstellt am: 07. Nov. 2012 08:39  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Guten Morgen, nun die Auflösung des Dichtproblems: Wir haben per Fernwartung von Montag bis Dienstag die zweite Maschine an der Klemmhydraulik belastet. Ergebnis: alles dicht bei über 700 Druckwechsel.

Die undichte Buchse wurde ausgebaut und es hat sich eine fehlerhafte Fertigung des Nutgrunds für den Quadring herausgestellt. Der Dreher hat eine Spur von ca. 4mm zu tief eingedreht (die gesamte Nutbreite beträgt 10.5mm) - im Radius geschätzt 2/10. Dies wurde mir auch von der Fertigung wochen vorher mitgeteilt. Da wir den NutgrundØ vom Maß her größer gemacht hatten als von Sahlberg vorgeschlagen, hab ich eine Freigabe des Teils genehmigt - ohne Sichtprüfung

Diese "Spur" ist allerdings von der Oberfläche her eine Katastrophe - Ratterspuren über den ganzen Umfang! Von der Oberfläche sollte eine Ra von 1,6-0,8 sein. Die Buchse wurde nun ausgetauscht und über Nacht mit wechselndem Druck beaufschlagt - Dicht! Fazit: die Oberfläche für die Dichtring-Nut muß am Besten geschliffen sein bei diesen Drücken. Danke für eure Tips Grüße aus dem Allgäu  ------------------

Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

pepper4two

Mitglied

Beiträge: 1133

Registriert: 30.11.2003 Dell Precision M6800; Intel® Core™ i7-4810MQ Prozessor; 32GB (4x8GB) HyperX HX316LS9IB/8 1600MHz DDR3L; AMD FirePro M6100 2GB GDDR5; UltraSharp FHD (1.920 × 1.080); Hybrid-SATA-Festplatte, 2,5 Zoll, 5oo GB, 6 Gbit/s, 8 GB Flash-Speicher; Spaca Mouse Pro Wireless; Cad Mouse; SWX 2013 SP5

|

erstellt am: 07. Nov. 2012 08:40

erstellt am: 07. Nov. 2012 08:40  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für ugiesi Nur für ugiesi

|

Foren auf CAD.de

Foren auf CAD.de

Fluidtechnik - Hydraulik / Pneumatik

Fluidtechnik - Hydraulik / Pneumatik

Hydraulische Klemmung undicht

Hydraulische Klemmung undicht

![]()