| | |  | Präzision trifft Flexibilität - die neue SENO Sensorwelle-Duo ist da!, eine Pressemitteilung

|

|

Autor

|

Thema: Spannbuchsen mit Flansch, dünn (2782 mal gelesen)

|

A65

Mitglied

Konstrukteur

Beiträge: 424

Registriert: 22.09.2010 Inventor 2010

|

erstellt am: 11. Sep. 2012 11:15

erstellt am: 11. Sep. 2012 11:15  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Hallo, ich google mir schon die Finger wund, aber irgendwie finde ich nicht was ich suche. Kurze Beschreibung der Problematik: Ich konstruiere gerade für eine neue Walzanlage eine Stabübergabe vom Ofen zur Walze.

Die Stäbe werden mit einem Hubbalkenanlage durch den Ofen transportiert und erwärmt.

Am Ende landet dann der erwärmte Stab in einer Ablagemulde, wird von einem Greifhaken herausgehoben und rollt dann über ein schwenkbares Ablaufblech in die Walze.

Eine ganz simple Technik, die in der alten Anlage jahrzehntelang ohne Mucken funktionierte. Allerdings könnte man den Arbeitsaufwand für den Bau heute nicht mehr bezahlen.

Da die Stäbe bis zu 10 Meter lang sind die Ablaufhebel in einer Reihe auf einer gemeinsamen Schwenkachse angebracht und mit Rohren und angeschweißten Flanschen miteinader verbunden.

Da die Abstände zwischen den Ablaufarmen nicht gleichmäßig sind, ist der Aufwand für diese Verbindungsrohre nicht ohne, denn die müssen individuell abgelängt, mit den Befestigungsflanschen verschweißt und dann auch noch alle in einer fortlaufenden Reihe verschraubt werden.

Und wenn etwas nicht so auf Anhieb passt (die zugehörige Walze ist ein Zukaufteil), dann wirkt sich natürlich die Änderung einer einzigen Rohrlänge auf alle nachfogenden Abstände aus. Kurz gesagt, das ist mir viel zu aufwändig, zu montageunfreundlich und zu unflexibel.

Und da die Segmente "hintereinander gestückelt" sind ist es mit der verwindungssteifigkeit auch nicht so dolle.

Die Ablaufarme möchte ich gerne wasserstrahlschneiden lassen und als Querverbindung zwischen den Armen schwebt mir ein unbearbeitets Präzisionsrohr vor welches einfach durch die entsprechenden Bohrung in den Armen geschoben wird und in den Bohrungen mit Spannsätzen fixiert wird.

Das sollte leicht zu montieren sein, die genaue Position der Ablaufarme kann dann bei der Montage noch "feingetunt" werden, sorgt für eine auseichende Verwindungssteifigkeit und das aufwändige Schweißen der Verbindungsrohre entfällt auch. Das Problem sind die passenden Spannsätze.

Ich dachte an so etwas wie Mädler COM-B, allerdings sind diese im Spannbereich A zu breit.

Um den ganzen Schwenkmechanismus (immerhin 13 Arme) nicht zu schwer zu machen, dachte ich an maximal 15 - 20 mm Materialstärke für die Abrollarme, die Verbindungsrohre sollten 30- 40 mm Durchmesser haben, um das Ganze ausreichend verwindungssteif zu machen.

Da wir bei der alten Anlage immer Probleme hatten die 2 Pneumatikzylinder für die Schwenkbewegung zu synchronisieren ist diesmal nur ein einzelner zentral angebrachter Zylinder vorgesehen) Kennt jemand zufällig einen Hersteller solcher flacher Spannsätze mit Flansch, der mir entgangen sein könnte?

Die einzigen Spannsätze, die so halbwegs meinen Vorstellungen entsprechen kommen von Misumi, sind aber ehrlich gesagt unverschämt teuer und immer noch z breit.

Traceparts gibt leider auch nichts zu diesem Thema her. Schon mal Danke für jeden Tipp. Reimund ------------------

Wenn jemand sagt das er voll und ganz hinter Dir steht, dann tut er dies oft nur um Dir besser in den Hintern treten zu können Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

ManfredR

Mitglied

Konstrukteur

Beiträge: 81

Registriert: 31.10.2009

|

erstellt am: 11. Sep. 2012 11:56

erstellt am: 11. Sep. 2012 11:56  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für A65 Nur für A65

Hallo Reimund. Wenns preiswert und robust sein soll, dann die Hebel auf eine grosszügig dimensionierte blanke Welle geschweisst,(auf ganze Länge durchgehend) Lagerung ca. alle 3m, (geteilte Gleitlager). Sowas habe ich schon öfter konstruiert. Verwendete Größen bzw. Anforderungen : Medium: Betonstahl lose oder gebündelt,Länge bis 16m, Bundgewicht bis 2,5 to. Welle D 70 blank St50K. Hebel gebrannt aus Blech t=20 1 Antriebshebel mittig angeordnet, Betätigung entweder Hydraulikzylinder oder Kurbeltrieb. Schwenkwinkel ca. 60°. Gruß: Manfred ------------------

geht nicht,gibt´s nicht,geht schlecht geht. Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

A65

Mitglied

Konstrukteur

Beiträge: 424

Registriert: 22.09.2010 Inventor 2010

|

erstellt am: 11. Sep. 2012 12:30

erstellt am: 11. Sep. 2012 12:30  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Hallo Manfred, Danke für den Tipp. Das Problem ist der geringe Abstand zwischen Hubbalken und Walze und die Schutzhaube vom Ofen.

Bei der alten Walze konnten wir die Stäbe (werden nur am Ende zum Recken angewärmt) einfach aus der Ablage hen und dann auf da Walzenniveau herunterrolen lassen.

Die neue Walzenmitte ist genauso hoch wie das Niveau des Ofenbodens.

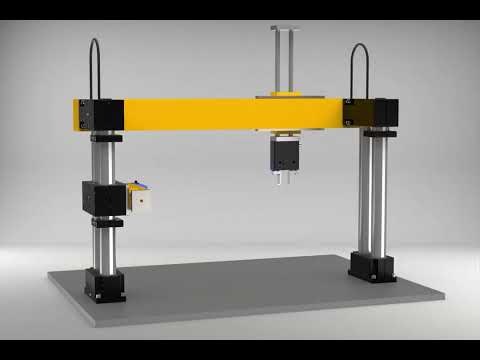

Um da ein vernünftiges Gefälle hinzubekommen müssten wir die Abrollarme also ziemlich hoch kippen, dummerweise ist da aber gar kein Platz nach oben. Also habe ich die Abrollarme als C-Kontur konstruiert um so den Schmenkpunkt möglichst weit nach unten zu legen und die Stäbe auf einer flachen Kreisbahn transportieren zu können.

Ich habe es mal als Bild angefügt, (die Walze musste ich leider wegen des Copyright verdecken). Geteilte Lager und eine Schweißkonstruktion würden sich so wohl nicht montieren und demontieren lassen, es sei denn ich führe das Ständerwerk als einseitig geöffnete C-Konstruktion aus.

Außerdem ist Raum zwischen Maschine und Ofen extrem eng und bei uns arbeiten leider keine gertenschlanke Topmodels oder Hobbits.

Die Schauben für die Spannsätze anzuziehen und zu lösen müsste gerade noch gehen, aber die Rohre müsten schon von der Seite eingeschoben werden können. Als vor 35 Jahren die alte Anlage gebaut wurde, hat man sich noch ziemlich wenig Gedanken über Arbeitskosten und Wartungsfreundlichkeit gemacht.

Heute jammern die Meister natürlich über jede Viertelstunde Produktionsausfall, wenn dann doch mal was ausgetauscht werden muss. Nur mal so zur Verdeutlichung der Problematik. Gruß Reimund ------------------

Wenn jemand sagt das er voll und ganz hinter Dir steht, dann tut er dies oft nur um Dir besser in den Hintern treten zu können Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

myca

Ehrenmitglied V.I.P. h.c.

Konstrukteur

Beiträge: 4383

Registriert: 15.06.2007 SW 2007

SW 2018

2,67 GHz,2 GB, ATI FIRE GL V5200, XP 64

3,4 GHz, 8GB, ATI FIRE PRO V7800, WIN 10 Pro

|

erstellt am: 11. Sep. 2012 13:22

erstellt am: 11. Sep. 2012 13:22  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für A65 Nur für A65

|

Wyndorps

Ehrenmitglied V.I.P. h.c.

Ingenieur

Beiträge: 4592

Registriert: 21.07.2005

|

erstellt am: 11. Sep. 2012 15:16

erstellt am: 11. Sep. 2012 15:16  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für A65 Nur für A65

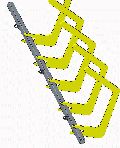

In Anlehnung an die hier bereits erteilten Vorschläge würde ich das eher entsprechend dem Bild ausführen. Ob die Hebel dann angeschweißt oder mit Spannschlössern fixiert werden ist dabei egal. Insgesamt nur Standardprofile und gebranntes Blech mit minimaler Bearbeitung und damit billig. Die Lagerösen mit Bolzenverbindung sind dabei sehr Montage freundlich. ------------------

---------------- "Ich stimme mit der Mathematik nicht überein. Ich meine, daß die Summe von Nullen eine gefährliche Zahl ist." (Stanislaw Jerzy Lec) Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

A65

Mitglied

Konstrukteur

Beiträge: 424

Registriert: 22.09.2010 Inventor 2010

|

erstellt am: 11. Sep. 2012 15:19

erstellt am: 11. Sep. 2012 15:19  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Hallo, auch eine clevere Lösung.

Respekt! Gruß Reimund ------------------

Wenn jemand sagt das er voll und ganz hinter Dir steht, dann tut er dies oft nur um Dir besser in den Hintern treten zu können Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

myca

Ehrenmitglied V.I.P. h.c.

Konstrukteur

Beiträge: 4383

Registriert: 15.06.2007 SW 2007

SW 2018

2,67 GHz,2 GB, ATI FIRE GL V5200, XP 64

3,4 GHz, 8GB, ATI FIRE PRO V7800, WIN 10 Pro

|

erstellt am: 11. Sep. 2012 15:34

erstellt am: 11. Sep. 2012 15:34  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für A65 Nur für A65

|

Fyodor

Ehrenmitglied V.I.P. h.c.

Dipl.-Ing.(FH) Maschinenbau

Beiträge: 2721

Registriert: 15.03.2005

|

erstellt am: 11. Sep. 2012 15:57

erstellt am: 11. Sep. 2012 15:57  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für A65 Nur für A65

Mit einer Hand voll angeschweißter oder eingeschraubter Bolzen kannst Du das auch noch verrutschfest machen, falls das überhaupt nötig ist. Echt clevere Lösung, super! ------------------

Cheers,

Jochen Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Wyndorps

Ehrenmitglied V.I.P. h.c.

Ingenieur

Beiträge: 4592

Registriert: 21.07.2005 Creo 10

Genius Tools 10.0

Windchill 12.0.2.0

|

erstellt am: 14. Sep. 2012 11:01

erstellt am: 14. Sep. 2012 11:01  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für A65 Nur für A65

Danke! Zitat:

Original erstellt von Fyodor:

Mit einer Hand voll angeschweißter oder eingeschraubter Bolzen kannst Du das auch noch verrutschfest machen, falls das überhaupt nötig ist. ...

Nach der Anwendungsbeschreibung reichen dazu so genannte Spannschlösser. Diese sind auch in größeren Stärken noch Standardware (ich glaube bis M24) und daher relativ preiswert. In Verbindung mit meinem Konstruktionsvorschlag ist das billiger und einfacher als alles andere, da weder am Träger, noch an den Hebeln irgendwelche mechanischen Bearbeitungen nach dem Brennen erforderlich werden. Bei Schraubenspannung muss das Hebelblech zumindest im Bereich der Verschraubung ausreichend dick sein, was entweder unnötig dicke Bleche oder zusätzlich angeschweißte Verstärkungen zur Folge hat. Noch ein Nachtrag zu meinem Entwurfsbild: Ich hatte auf die Schnelle 3 Lagerösen erstellt. Das sollte man wenn irgendwie möglich auf 2 beschränken, da sonst die Bohrungen auf den Träger bezogen einigermaßen fluchten müssen und der dritte Lagerbock am Gestell ausgerichtet werden muss, was dort wiederum zusätzliche Bearbeitungen zur Folge haben kann.

------------------

---------------- "Ich stimme mit der Mathematik nicht überein. Ich meine, daß die Summe von Nullen eine gefährliche Zahl ist." (Stanislaw Jerzy Lec) Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

| Anzeige.:

Anzeige: (Infos zum Werbeplatz >>)

|

Foren auf CAD.de

Foren auf CAD.de

Allgemeines im Maschinenbau

Allgemeines im Maschinenbau

Spannbuchsen mit Flansch, dünn

Spannbuchsen mit Flansch, dünn

![]()

Hi,

Hi, thomas

thomas

,

,