| | |

| uversa präsentiert den neuen AXIS-SA50 Schwimmausgleich, eine Pressemitteilung

|

|

Autor

|

Thema: Gummi Druckmittel (1320 mal gelesen)

|

StefanMB

Mitglied

Beiträge: 38

Registriert: 10.03.2009 Catia V5 R18

|

erstellt am: 22. Jun. 2009 22:34

erstellt am: 22. Jun. 2009 22:34  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

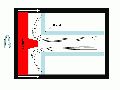

Hallo, ich benötige mal wieder eure Hilfe. In der Skizze ist ein Anwendung zu sehen die mit ca. 36000 U/min dreht dabei kommen die gekennzeichneten Kabel im inneren des Rotors an und sollen nun mittels einer Art Moosgummiplatte(rot)an die Fläche gedrückt werden.Temp.bereich 20-120°C

Formgebung sollte ähnlich der Abbildung aussehen, dass bedeutet kein reines Plattenmaterial.Das Ganze soll eingeklebt werden.

Wo findet man mögliche Gummi/Schaumstoffsorten die dafür ggf. Anwendung finden könnten?

Kennt einer von euch vieleicht annäherend vergleichbare Anwendungen?

Bin für alle Anregungen dankbar.

Danke

falls noch Fragen sind immer raus damit

ps. es sollen wirklich 36000 U/min sein

Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

N.Lesch

Ehrenmitglied V.I.P. h.c.

Dipl. Ing.

Beiträge: 5249

Registriert: 05.12.2005 WF 4

|

erstellt am: 23. Jun. 2009 07:04

erstellt am: 23. Jun. 2009 07:04  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für StefanMB Nur für StefanMB

Es kommt nicht auf die Drehzahl an, sondern auf die Fliehkraft und die Geschwindigkeit. Wenn die Gummiplatte auf der Rückseite uneben ist, so ähnlich wie ein Eierkarton, dann hast Du die gleiche Wirkung wie Moosgummi. Moosgummi als Formteil - da ist kein Lieferant begeistert. Edit: Noch ein Bild dazu

------------------

Klaus Solid Edge V 19 SP12 Acad LT 2000 [Diese Nachricht wurde von N.Lesch am 23. Jun. 2009 editiert.] Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

F.Anna

Mitglied

Ingenieur, Konstruktion & Berechnung Kunststoffe, Faserverbundwerkstoffe

Beiträge: 52

Registriert: 07.05.2009 Ansys Classic/WB/ACP V14

Solidworks 2010

|

erstellt am: 23. Jun. 2009 08:45

erstellt am: 23. Jun. 2009 08:45  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für StefanMB Nur für StefanMB

Hallo, Eine Option wäre es, sich eine einfache günstige Werkzeugform herzustellen und das Ganze mit Silikon abzuformen (evtl. vakuumunterstützt). Die Auswahl der Silikontype richtet sich nach der Anwendung. Grundsätzlich ist das Material geeignet, da hochtemperaturbeständig und mechanisch belastbar. Was ich problematisch sehe ist die hohe Drehzahl, wegen eventueller Unwuchten der Abdichtung. Gruß

Frank ------------------

Gruß

Frank [Diese Nachricht wurde von F.Anna am 23. Jun. 2009 editiert.] Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

StefanMB

Mitglied

Beiträge: 38

Registriert: 10.03.2009 Catia V5 R18

|

erstellt am: 23. Jun. 2009 08:53

erstellt am: 23. Jun. 2009 08:53  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Hallo Frank, Danke für deine Antwort das ist ne gute Idee, aber genau das problem der Unwuchten sehe ich auch.Jedoch wäre die Silokoneinlage von allen Seiten Abgestützt

Es soll nur dazu dienen die Kabel (190 Doppeladrig)anzudrücken um die Fleihkräfte auf die Kabel so gering wie möglich zu halten. grüße Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

eberhard

Ehrenmitglied V.I.P. h.c.

Konstrukteur

Beiträge: 2072

Registriert: 21.06.2002 MDT 5 bis MDT 2008

Inventor Pro 10 - 14

SWX 2007 mit RWX 5

Proe WF2

DesignSpace 12

Dell M6400 3GHz 8GB 2x250GB

Dell M70 2,13GHz 2GB

Dell 360 P4 2,8Ghz 2GB FX500

NoName P3 1GHz 512MB

|

erstellt am: 23. Jun. 2009 09:02

erstellt am: 23. Jun. 2009 09:02  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für StefanMB Nur für StefanMB

Eine Möglichkeit ist vielleicht Polyurethan mit einer Shore Härte von z.B. 80. Das kann man spanend bearbeiten und so auf die gewünschte Form bringen. Denkbar wäre in montiertem Zustand zusammen mit dem Rotor auf der Drehbank bearbeiten. Damit könnte die Unwucht vermieden werden. ------------------

gruss eberhard Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

F.Anna

Mitglied

Ingenieur, Konstruktion & Berechnung Kunststoffe, Faserverbundwerkstoffe

Beiträge: 52

Registriert: 07.05.2009 Ansys Classic/WB/ACP V14

Solidworks 2010

|

erstellt am: 23. Jun. 2009 09:10

erstellt am: 23. Jun. 2009 09:10  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für StefanMB Nur für StefanMB

Nur die Kabel sollen fixiert werden, also keine Abdichtung ? Dann nimm Heisskleber und "punkte" die Kabel doch einfach fest. Rein massetechnisch dürfte das keine große Rolle spielen. ------------------

Gruß

Frank Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

StefanMB

Mitglied

Beiträge: 38

Registriert: 10.03.2009 Catia V5 R18

|

erstellt am: 23. Jun. 2009 09:13

erstellt am: 23. Jun. 2009 09:13  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

Problem denk ich ist das die genaue Form nicht immer gleich ist dh. das Material müsste sehr flexibel sein um sich der Kontur der Kabel anzupassen. Paln ist dei Kabel einmal zu verlegen und dann im Abstand von ca. 0,5-1 mm die Form zu bestimmen(sei mal noch dahin gestellt wie)und dann eben ein geeignetes Material einzubringen. Aber eben auch wieder abnehmen zu können.dh. nicht ausschäumen :-) grüße und danke Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

StefanMB

Mitglied

Beiträge: 38

Registriert: 10.03.2009 Catia V5 R18

|

erstellt am: 23. Jun. 2009 09:15

erstellt am: 23. Jun. 2009 09:15  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

|

carsten-3m

Mitglied

Dipl.-Ing. Mbau (Produktmanagement, Patent- und Normwesen)

Beiträge: 950

Registriert: 08.05.2007 Pro/E Wildfire 4

PDMLink

|

erstellt am: 23. Jun. 2009 10:18

erstellt am: 23. Jun. 2009 10:18  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für StefanMB Nur für StefanMB

Bei annähernd 170 m/s Umfangsgeschwindigkeit kann relativ leicht ermittelt werden, ob Kunststoff überhaupt geeignet ist. Rechenbeispiel: Dichte 1,18 kg/dm³ (PA 4.6) und Vollscheibe mit Außendurchmesser 90 mm ergibt eine max. Tangentialspannung von ca. 50000 N/mm². Excel sei dank, kann man den Rechengang umdrehen (Zielwertsuche), um herauszufinden, welche Werkstoffe überhaupt funktionieren könnten. Dazu sind Annahmen nötig. Mal angenommen unser Werkstoff könnte eine Tangentialspannung von 1000 N/mm² ertragen, dann müsste er eine Dichte von 0,012 kg/dm³ aufweisen. Es sieht so aus, als ob der Lösungsansatz grundsätzlich überdacht werden sollte. ------------------

Seit Pro/E Version 1 dabei, auwei... Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

F.Anna

Mitglied

Ingenieur, Konstruktion & Berechnung Kunststoffe, Faserverbundwerkstoffe

Beiträge: 52

Registriert: 07.05.2009 Ansys Classic/WB/ACP V14

Solidworks 2010

|

erstellt am: 23. Jun. 2009 11:41

erstellt am: 23. Jun. 2009 11:41  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für StefanMB Nur für StefanMB

Überprüf mal bitte Deine Rechnung. 50.000 N/mm2 für diesen kleinen Durchmesser erscheint mir viel zu hoch. Welcher Werkstoff soll das denn aushalten ? Nehmen wir mal den Gieck Seite M5, Formel m41 Spannung rotierender Scheibenkörper (Faustformel): Sigmaz=Umfangsgeschwindigkeit (m/s)^2 * Dichte (kg/dm^3) / 3 Umfangsgeschwindigkeit = 2*pi*r*n =2*pi*0,045m*600 1/s =169 m/s Dichte 1,18 kg/dm^3= 1180 kg/m^3 Einsetzen: Sigmaz = (170 m/s)^2 * 1180 kg/m^3 / 3

Sigmaz = 11,367*10^6 N/m^2 = 11,367 N/mm^2 Ein Spannungswert,den ich als Anhaltspunkt für realistisch erachte.

------------------

Gruß

Frank Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

StefanMB

Mitglied

Beiträge: 38

Registriert: 10.03.2009 Catia V5 R18

|

erstellt am: 23. Jun. 2009 11:43

erstellt am: 23. Jun. 2009 11:43  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

@ cartsen 3m also ich weiß nicht was du da gerechnet hast: welche querkontraktionszahl hast du genutzt ... dubbel C42 6.3 Umlaufende scheiben danke für die bestätigung frank

hab die ganze zeit gesucht was er da gemacht hat Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

carsten-3m

Mitglied

Dipl.-Ing. Mbau (Produktmanagement, Patent- und Normwesen)

Beiträge: 950

Registriert: 08.05.2007 Pro/E Wildfire 4

PDMLink

|

erstellt am: 23. Jun. 2009 12:08

erstellt am: 23. Jun. 2009 12:08  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für StefanMB Nur für StefanMB

Mag ja sein, dass ich mich verrechnet habe. War wenig Zeit. Formalistisch ist die Sache überschaubar: Dubbel, 20. Aufl., Dynamische Beanspruchung umlaufender Bauteile durch Fliehkräfte, Umlaufende Scheiben, Vollscheibe konstanter Dicke: max. Sigma_t = 0,4125 * Rho * Omega^2 * R^2 Die Querkontraktionszahl geht in die Rechnung nicht ein, wohl aber die Werkstoffdichte. Mein Rechenergebnis hat mich selbst erstaunt, aber nach zweimaliger Einheitenrechnung ging mir die Zeit aus. Wer findet den Fehler? ------------------

Seit Pro/E Version 1 dabei, auwei... Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

StefanMB

Mitglied

Beiträge: 38

Registriert: 10.03.2009 Catia V5 R18

|

erstellt am: 23. Jun. 2009 12:17

erstellt am: 23. Jun. 2009 12:17  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

hallo hab dein fehler du hast als ergebnis N/m^2!!!!

und die querkontrktionszahl geht ein daraus ergibt sich deine 0,4125

nach c1=(querzahl+3)/8

folglich bei gummi (0,5+3)/8=0,4375

und dann sigma r max gleich sigma t max = ca. 53N/mm^2 (bei 85mm durchmesser)

so und jetzt schluss mit rechnen  ideen für fertiger lieferanten etc.  Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

StefanMB

Mitglied

Beiträge: 38

Registriert: 10.03.2009 Catia V5 R18

|

erstellt am: 23. Jun. 2009 12:20

erstellt am: 23. Jun. 2009 12:20  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:

|

Leo Laimer

Ehrenmitglied V.I.P. h.c.

CAD-Dienstleister

Beiträge: 26140

Registriert: 24.11.2002 IV bis 2019

|

erstellt am: 15. Jul. 2009 08:33

erstellt am: 15. Jul. 2009 08:33  <-- editieren / zitieren --> <-- editieren / zitieren -->   Unities abgeben: Unities abgeben:           Nur für StefanMB Nur für StefanMB

Hallo Stefan, Ohne irgendwelche Berechnungen anzustellen sagt mir mein Bauchgefühl dass Deine Absicht, die 190 Adern per Moosgummi o.ä. gegen Fliehkräfte zu fixieren nicht gelingen wird. Nicht aus Spass werden z.B. Motorwicklungen von hochfesten GFK-Bandagen zusammengehalten, bereits bei wesentlich kleineren Drehzahlen. Wie wär's mit einem trichterförmigen (hochfesten) Kunststoffteil, das vor Montage der Adern in den Übergang Bohrung-Stirnfläche eingesetzt wird, und das oberflächlich tiefe Rillen zur Aufnahme der Adern hat (mit click-Effekt)? ------------------

mfg - Leo Eine Antwort auf diesen Beitrag verfassen (mit Zitat/Zitat des Beitrags) IP |

Foren auf CAD.de

Foren auf CAD.de

Allgemeines zur Werkstofftechnik

Allgemeines zur Werkstofftechnik

Gummi Druckmittel

Gummi Druckmittel

![]()